En resumen, la Deposición Química de Vapor Metalorgánico (MOCVD) es un proceso industrial de alta precisión para el crecimiento de películas delgadas monocristalinas de alta calidad. Es un tipo específico de deposición química de vapor (CVD) que utiliza compuestos metalorgánicos como gases precursores para depositar materiales semiconductores complejos, que son los componentes básicos de dispositivos como LED, láseres y transistores de alta frecuencia.

La MOCVD no es simplemente una técnica de recubrimiento; es un proceso de crecimiento de cristales. Su valor fundamental radica en su capacidad para construir materiales semiconductores complejos una capa atómica a la vez, lo que permite la creación de dispositivos electrónicos y optoelectrónicos avanzados que de otro modo serían imposibles de fabricar.

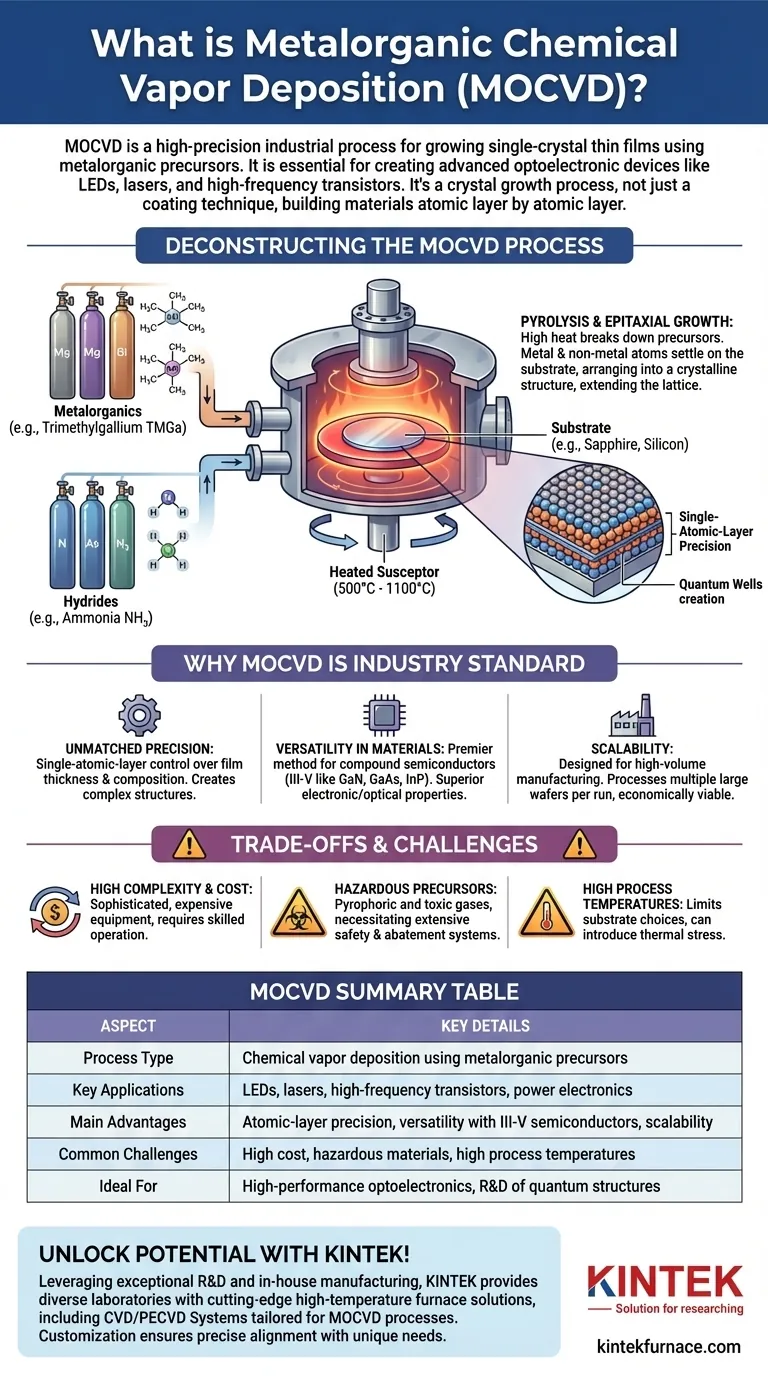

Deconstruyendo el proceso MOCVD

Para comprender la MOCVD, es mejor desglosarla en sus componentes principales. El proceso es una reacción química cuidadosamente orquestada que ocurre dentro de un entorno altamente controlado.

El papel del reactor

Todo el proceso tiene lugar dentro de una cámara de reacción, típicamente bajo vacío o presión controlada. Una oblea de sustrato, a menudo hecha de zafiro, silicio u otro semiconductor, se coloca en una plataforma giratoria llamada susceptor. Este susceptor se calienta a temperaturas muy altas, a menudo entre 500 °C y 1100 °C.

Introducción de los precursores

La "magia" de la MOCVD proviene de sus ingredientes químicos, conocidos como precursores. Estos son gases de alta pureza que transportan los átomos necesarios para la película final.

- Metalorgánicos: Son compuestos donde un átomo de metal (como Galio, Indio o Aluminio) está unido químicamente a moléculas orgánicas. Por ejemplo, el Trimetilgalio (TMGa) es un gas que transporta átomos de Galio. Se utilizan porque son volátiles (se convierten fácilmente en gas) y se pueden controlar con extrema precisión.

- Hidruros: Otros gases, como el amoníaco (NH₃) o la arsina (AsH₃), se utilizan para proporcionar los elementos no metálicos (Nitrógeno o Arsénico).

Estos gases se mezclan con precisión y se inyectan en el reactor.

La reacción química en el sustrato

Cuando los gases precursores fluyen sobre el sustrato caliente, el intenso calor hace que se descompongan en un proceso llamado pirólisis. Las moléculas orgánicas se eliminan, liberando los átomos de metal.

Estos átomos de metal y no metal recién liberados se asientan sobre la superficie caliente del sustrato. La superficie proporciona una plantilla, y los átomos se organizan en una estructura cristalina altamente ordenada, extendiendo la red cristalina del sustrato. Esto se conoce como crecimiento epitaxial.

Por qué la MOCVD es el estándar de la industria para la optoelectrónica

La MOCVD no es la única forma de crear películas delgadas, pero domina aplicaciones específicas de alto valor por varias razones clave. Es fundamentalmente diferente de los métodos de deposición física, que esencialmente pulverizan o evaporan material sobre una superficie.

Precisión y control inigualables

Al controlar con precisión los caudales de gas, la temperatura y la presión, los ingenieros pueden controlar el espesor y la composición de la película con precisión de una sola capa atómica. Esto permite la creación de estructuras complejas en capas como pozos cuánticos, que son esenciales para ajustar el color y la eficiencia de un LED.

Versatilidad en semiconductores compuestos

La MOCVD es el método principal para el crecimiento de semiconductores compuestos, especialmente materiales III-V como el Nitruro de Galio (GaN), el Arseniuro de Galio (GaAs) y el Fosfuro de Indio (InP). Estos materiales tienen propiedades electrónicas y ópticas superiores en comparación con el silicio y son la base de toda la iluminación de estado sólido y los diodos láser modernos.

Escalabilidad para la producción en masa

Aunque complejos, los reactores MOCVD están diseñados para la fabricación de gran volumen. Los sistemas modernos pueden procesar múltiples obleas de gran diámetro (por ejemplo, de 6 o 8 pulgadas) en una sola ejecución, lo que lo convierte en un proceso económicamente viable para la producción en masa de LED y otros dispositivos.

Comprensión de las ventajas y desventajas y los desafíos

A pesar de su poder, la MOCVD no es una solución universal. Su aplicación es especializada debido a importantes desafíos prácticos.

Alta complejidad y costo

Los reactores MOCVD son equipos de capital increíblemente sofisticados y costosos, con un costo de millones de dólares. Requieren amplias instalaciones de apoyo y personal altamente capacitado para operar y mantener.

Materiales precursores peligrosos

Los gases metalorgánicos e hidruros utilizados en la MOCVD son extremadamente peligrosos. Muchos son pirofóricos (se encienden espontáneamente al contacto con el aire) y altamente tóxicos. Esto requiere extensos sistemas de monitoreo de seguridad, gabinetes de gas y sistemas de eliminación para neutralizar los gases de escape, lo que aumenta el costo y la complejidad.

Altas temperaturas de proceso

Las altas temperaturas requeridas pueden limitar los tipos de sustratos que se pueden utilizar. También pueden introducir tensión térmica en el material, que debe gestionarse cuidadosamente para evitar grietas y defectos en la película final.

Tomar la decisión correcta para su objetivo

La selección de una tecnología de deposición depende enteramente de los requisitos del material de su aplicación final.

- Si su enfoque principal son los LED de alto rendimiento, los láseres o la electrónica de potencia: La MOCVD es el estándar establecido e innegociable de la industria debido a su control a nivel atómico sobre las aleaciones de semiconductores compuestos.

- Si su enfoque principal es la investigación y el desarrollo de nuevas estructuras cuánticas: La MOCVD proporciona la flexibilidad y precisión necesarias para crear y probar nuevas composiciones de materiales y arquitecturas de dispositivos.

- Si su enfoque principal es un recubrimiento protector o conductor simple sobre metal o vidrio: La MOCVD es una exageración. Métodos más simples, baratos y seguros como la pulverización catódica (una técnica PVD) o la CVD de propósito general son mucho más apropiados.

En última instancia, la MOCVD es la tecnología habilitadora detrás de la revolución de la iluminación de estado sólido y gran parte de las comunicaciones de alta frecuencia en las que confiamos hoy en día.

Tabla resumen:

| Aspecto | Detalles clave |

|---|---|

| Tipo de proceso | Deposición química de vapor utilizando precursores metalorgánicos |

| Aplicaciones clave | LED, láseres, transistores de alta frecuencia, electrónica de potencia |

| Principales ventajas | Precisión a nivel atómico, versatilidad con semiconductores III-V, escalabilidad para la producción en masa |

| Desafíos comunes | Alto costo, materiales peligrosos, altas temperaturas de proceso |

| Ideal para | Optoelectrónica de alto rendimiento, I+D de estructuras cuánticas |

¡Desbloquee el potencial de la fabricación avanzada de semiconductores con KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos a diversos laboratorios soluciones de hornos de alta temperatura de vanguardia, incluidos sistemas CVD/PECVD adaptados para procesos MOCVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ya sea que esté desarrollando LED, láseres u otros dispositivos optoelectrónicos de próxima generación. ¡Contáctenos hoy para analizar cómo nuestra experiencia puede mejorar su investigación y eficiencia de producción!

Guía Visual

Productos relacionados

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

La gente también pregunta

- ¿Cómo se clasifica la CVD según las características físicas del vapor? Explore los métodos AACVD y DLICVD

- ¿Cómo se utiliza el MPCVD en la producción de componentes ópticos de diamante policristalino? Descubra el crecimiento de diamante de alta pureza para óptica

- ¿Por qué es importante el mantenimiento de las tuberías de gas en los equipos MPCVD? Garantizar la pureza y la seguridad en el crecimiento de cristales

- ¿Cuáles son algunos desafíos asociados con el MPCVD? Superar los altos costos y la complejidad para la síntesis de diamantes

- ¿Cuáles son algunas aplicaciones de MPCVD? Desbloquee el diamante de alta pureza para la ingeniería avanzada