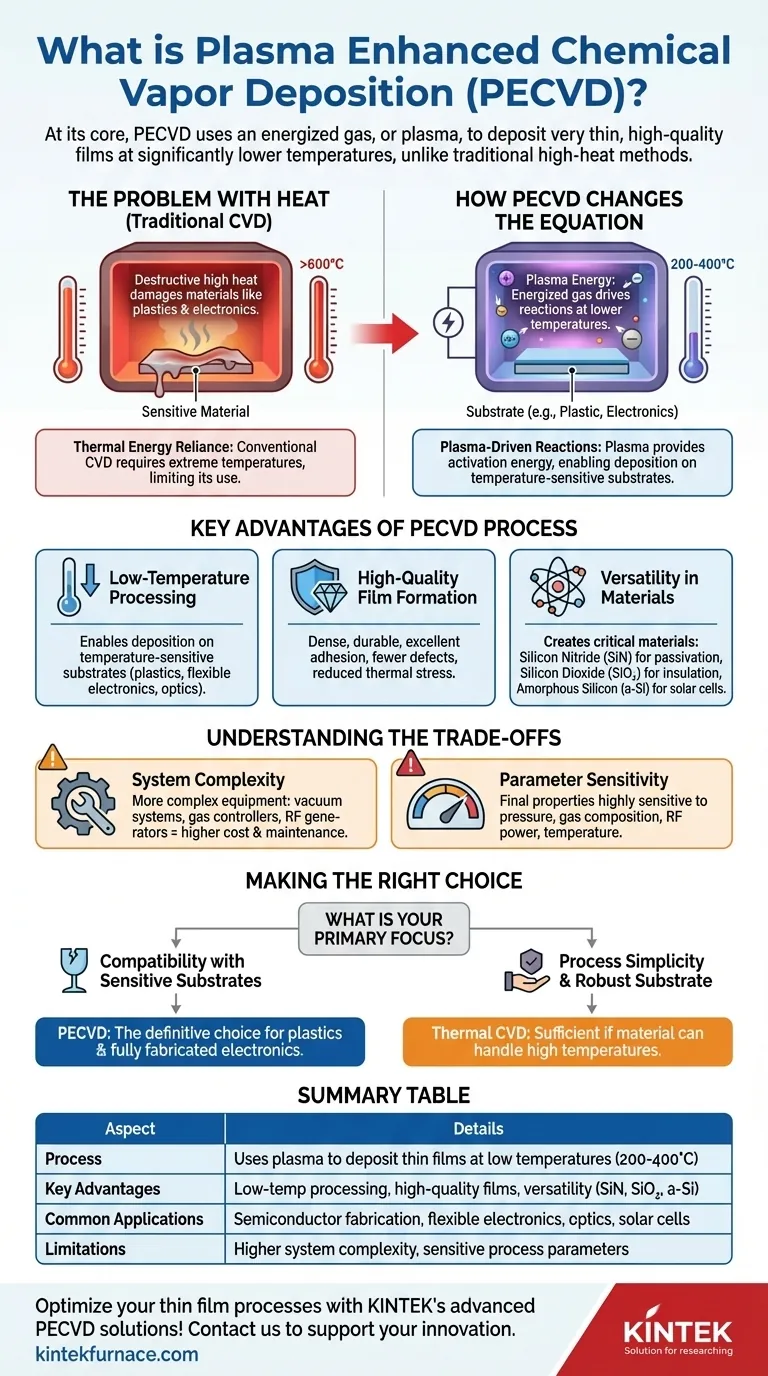

En esencia, la Deposición Química de Vapor Asistida por Plasma (PECVD, por sus siglas en inglés) es un proceso que se utiliza para depositar películas de material muy delgadas y de alta calidad sobre un sustrato. A diferencia de los métodos tradicionales que requieren calor intenso, el PECVD utiliza un gas energizado, o plasma, para impulsar las reacciones químicas. Esta diferencia fundamental permite la deposición a temperaturas significativamente más bajas, haciéndola indispensable en la fabricación moderna.

El desafío central en la deposición de películas delgadas es lograr un recubrimiento duradero y de alta calidad sin dañar el material subyacente. El PECVD resuelve esto utilizando la energía de un plasma para reemplazar el calor destructivo y alto de los métodos convencionales, permitiendo una fabricación avanzada en sustratos sensibles a la temperatura.

El Problema del Calor en la Deposición

La Deposición Química de Vapor (CVD) tradicional es una técnica potente, pero tiene una limitación importante: depende casi exclusivamente de la energía térmica.

El Proceso de CVD Térmica

En un proceso CVD convencional, un sustrato se calienta a temperaturas muy altas (a menudo >600°C). Luego, se introducen gases precursores en la cámara, y el calor del sustrato proporciona la energía necesaria para descomponerlos y hacer que reaccionen, formando una película sólida en la superficie.

La Limitación de la Temperatura

Esta dependencia del calor alto significa que la CVD convencional no se puede utilizar en materiales que se derretirían, deformarían o dañarían de otra manera por las temperaturas extremas. Esto incluye muchos plásticos, ciertos componentes electrónicos y otros materiales avanzados críticos para los dispositivos modernos.

Cómo el PECVD Cambia la Ecuación

El PECVD supera la limitación del calor al introducir una nueva fuente de energía: el plasma. Esto le permite lograr resultados similares, y a menudo superiores, a temperaturas mucho más bajas (típicamente 200-400°C).

El Papel de la Energía del Plasma

Un plasma es un estado de la materia en el que un gas se energiza, provocando que se ionice y cree una mezcla de iones, electrones y partículas neutras. En el PECVD, se aplica un campo eléctrico a un gas a baja presión, creando este plasma.

Los electrones altamente energéticos dentro del plasma colisionan con las moléculas del gas precursor. Estas colisiones transfieren energía, rompiendo los enlaces químicos y creando especies reactivas sin necesidad de alta energía térmica del sustrato.

El Proceso de Deposición

Estas especies gaseosas reactivas recién creadas viajan luego hacia el sustrato, comparativamente frío, donde se adsorben y forman una película delgada sólida y de alta calidad. El plasma esencialmente proporciona la energía de activación para la reacción que normalmente proporcionaría el calor.

Ventajas Clave del Proceso PECVD

Usar plasma en lugar de calor alto desbloquea varias ventajas críticas que han convertido al PECVD en una piedra angular de las industrias de semiconductores y ciencia de materiales.

Procesamiento a Baja Temperatura

Esta es la ventaja principal del PECVD. Permite la deposición de películas sobre sustratos sensibles a la temperatura, ampliando drásticamente el rango de aplicaciones posibles en campos que van desde la electrónica flexible hasta la óptica.

Formación de Películas de Alta Calidad

Las películas de PECVD son conocidas por ser densas, duraderas y tener una excelente adhesión. El proceso reduce el estrés térmico entre la película y el sustrato, lo que resulta en una unión más fuerte y menos defectos como poros o agujeros de alfiler.

Versatilidad en Materiales

El proceso se utiliza para crear algunos de los materiales más importantes en la microfabricación. Las películas comunes incluyen nitruro de silicio (SiN) para pasivación y enmascaramiento, **dióxido de silicio (SiO₂) ** para aislamiento eléctrico, y silicio amorfo (a-Si) para células solares y transistores.

Comprender las Compensaciones

Aunque es potente, el PECVD no está exento de complejidades. Comprender objetivamente sus limitaciones es clave para utilizarlo eficazmente.

Complejidad del Sistema

Un sistema PECVD es más complejo que un simple reactor CVD térmico. Requiere sistemas de vacío sofisticados, controladores de flujo de gas precisos y generadores de energía de RF para crear y mantener el plasma, lo que aumenta el costo inicial y el mantenimiento.

Sensibilidad de los Parámetros

Las propiedades finales de la película depositada son extremadamente sensibles a una amplia gama de parámetros de proceso. Variables como la presión, la composición del gas, la potencia de RF y la temperatura deben controlarse y optimizarse meticulosamente para lograr resultados reproducibles y de alta calidad.

Tomar la Decisión Correcta para su Objetivo

La selección de un método de deposición depende completamente de las limitaciones de su proyecto y del resultado deseado. El PECVD es una herramienta especializada que sobresale en escenarios críticos específicos.

- Si su enfoque principal es la compatibilidad con sustratos sensibles: El PECVD es la opción definitiva para depositar películas sobre plásticos, componentes electrónicos completamente fabricados u otros materiales que no pueden soportar altas temperaturas.

- Si su enfoque principal son las películas dieléctricas de alta calidad: El PECVD sobresale en la creación de capas de pasivación o aislamiento densas, duraderas y de baja tensión, como el nitruro de silicio y el dióxido de silicio para dispositivos semiconductores.

- Si su enfoque principal es la simplicidad del proceso y su sustrato es robusto: Un proceso CVD térmico más simple puede ser suficiente, siempre que su material pueda soportar las temperaturas requeridas sin daños.

Al sustituir el calor contundente por energía de plasma dirigida, el PECVD permite la creación de los materiales avanzados que impulsan nuestro mundo tecnológico.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Proceso | Utiliza plasma para depositar películas delgadas a bajas temperaturas (200-400°C) |

| Ventajas Clave | Procesamiento a baja temperatura, películas de alta calidad, versatilidad en materiales (ej. SiN, SiO₂, a-Si) |

| Aplicaciones Comunes | Fabricación de semiconductores, electrónica flexible, óptica, células solares |

| Limitaciones | Mayor complejidad del sistema, parámetros de proceso sensibles |

¡Optimice sus procesos de película delgada con las soluciones PECVD avanzadas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como CVD/PECVD, Mufla, Tubo, Rotatorio y Hornos de Vacío y Atmósfera. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, mejorando la eficiencia y el rendimiento. ¡Contáctenos hoy para discutir cómo podemos apoyar su innovación!

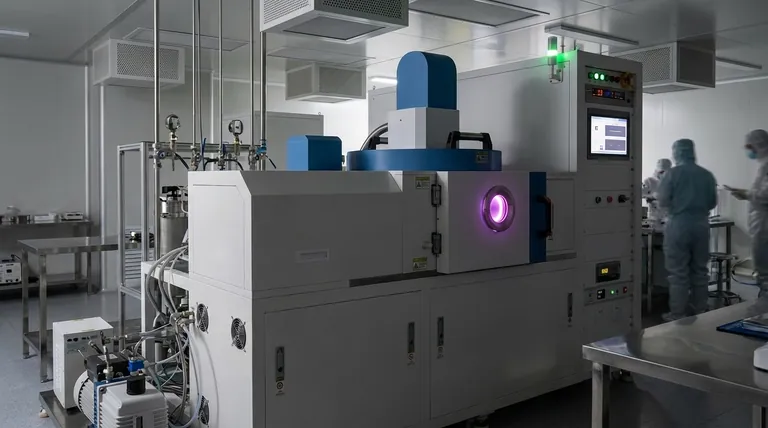

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

La gente también pregunta

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases