En odontología, la sinterización es un proceso de cocción a alta temperatura que transforma un bloque cerámico blando, similar a la tiza, en una restauración densa y de resistencia final. Es el paso final esencial en la fabricación de prótesis dentales modernas, especialmente las hechas de zirconia, al fusionar partículas cerámicas individuales en una estructura sólida y monolítica.

La sinterización no es simplemente un proceso de calentamiento; es una transformación controlada. Es el paso crítico que confiere la resistencia, durabilidad y propiedades estéticas necesarias a materiales cerámicos avanzados como la zirconia, haciéndolos adecuados para coronas, puentes e implantes.

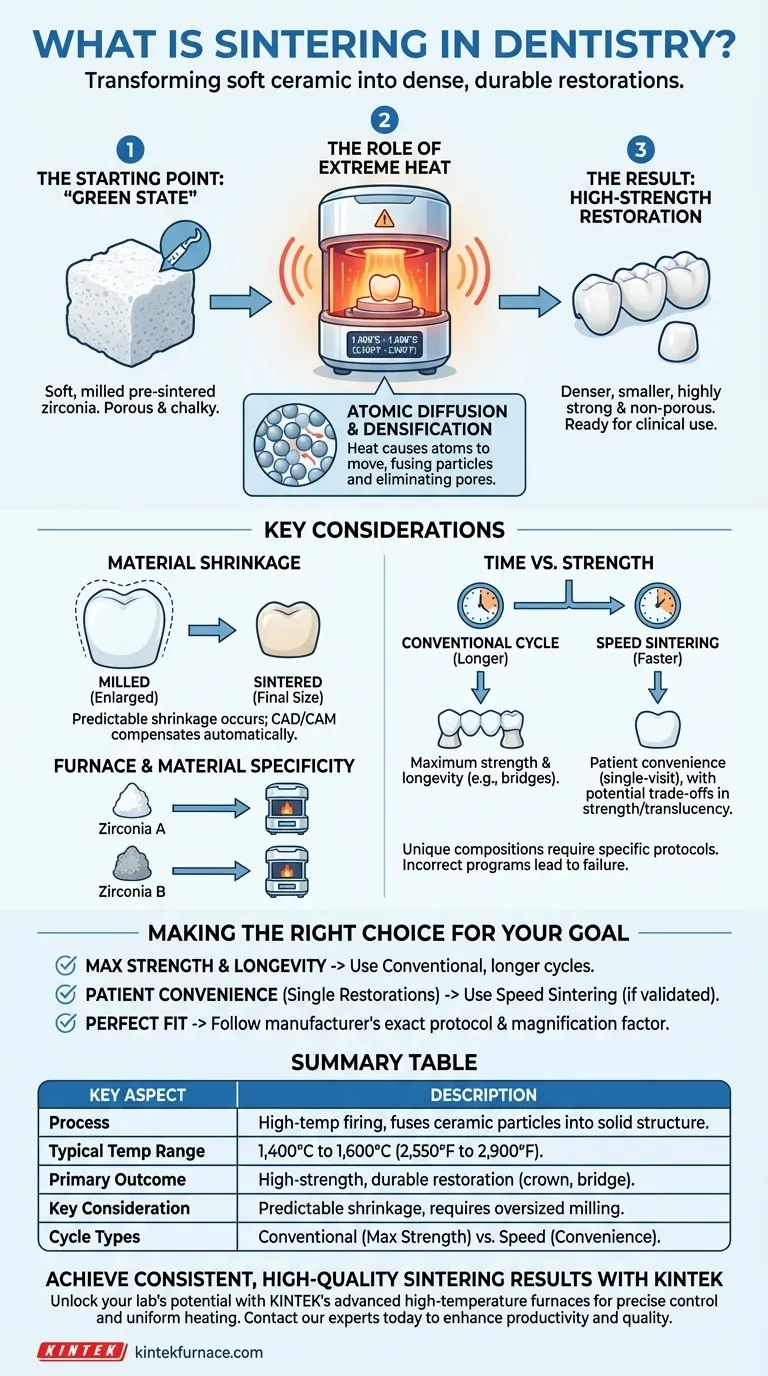

El mecanismo central: del polvo a la prótesis

La sinterización es un proceso fascinante de la ciencia de los materiales que ocurre a nivel microscópico, convirtiendo una forma frágil y fresada en un dispositivo médico duradero.

El punto de partida: un "estado verde"

Una restauración dental como una corona comienza su vida fresada a partir de un bloque de zirconia presinterizada. En este "estado verde" o "calcáreo" inicial, el material es lo suficientemente blando como para que una fresadora dental le dé forma con precisión y relativa facilidad.

El papel del calor extremo

La restauración fresada se coloca en un horno de sinterización especializado. Estos hornos están diseñados para alcanzar temperaturas extremadamente altas, típicamente entre 1.400 °C y 1.600 °C (2.550 °F y 2.900 °F), utilizando elementos calefactores robustos.

Difusión atómica y densificación

Este calor intenso proporciona la energía necesaria para la difusión atómica. Los átomos en los bordes de las partículas cerámicas individuales se agitan y comienzan a moverse a través de los límites, fusionando eficazmente las partículas. Esto elimina los poros entre las partículas, lo que lleva a una estructura mucho más densa y compacta.

El resultado: una restauración de alta resistencia

El resultado final es una restauración significativamente más pequeña, increíblemente densa y que posee la alta resistencia necesaria para soportar las fuerzas de la masticación. El proceso cambia fundamentalmente las propiedades físicas del material de blando y poroso a duro y no poroso.

Comprender las consideraciones clave

Si bien el concepto es sencillo, la aplicación práctica de la sinterización requiere precisión y una comprensión de sus compensaciones inherentes.

La contracción del material es inevitable

A medida que las partículas se fusionan y se eliminan los poros, toda la restauración experimenta una contracción significativa y predecible. Para compensar, la restauración se diseña y fresa inicialmente en un estado ampliado. El software CAD/CAM calcula automáticamente este factor de magnificación para garantizar que la corona sinterizada final tenga el tamaño y la forma exactos requeridos.

Tiempo vs. Resistencia: El factor de sinterización rápida

Los ciclos de sinterización convencionales pueden tardar varias horas. Los ciclos de "sinterización rápida" más nuevos reducen drásticamente este tiempo, lo que permite la entrega de restauraciones en una sola visita o al día siguiente. Esto ofrece una inmensa comodidad para el paciente y la clínica.

Sin embargo, a menudo hay una compensación. Si bien son adecuados para muchos casos (como coronas individuales), estos ciclos acelerados pueden resultar en una resistencia final ligeramente menor o una translucidez diferente en comparación con los programas tradicionales más largos.

Especificidad del horno y del material

La sinterización no es un proceso único para todos. Los diferentes tipos de zirconia tienen composiciones químicas únicas que requieren temperaturas y velocidades de calentamiento/enfriamiento específicas. El uso del programa de horno incorrecto para un material dado puede conducir a una restauración débil, fracturada o estéticamente deficiente.

Tomar la decisión correcta para su objetivo

Comprender los matices de la sinterización permite a los profesionales dentales optimizar los resultados según la situación clínica.

- Si su enfoque principal es la máxima resistencia y longevidad: Utilice un ciclo de sinterización convencional y más largo, lo cual es especialmente crítico para puentes de varias unidades o casos bajo alto estrés oclusal.

- Si su enfoque principal es la comodidad del paciente para restauraciones individuales: La sinterización rápida es una herramienta potente y eficaz, siempre que el material de zirconia esté explícitamente validado para ese ciclo rápido específico.

- Si su enfoque principal es un ajuste perfecto: Siga siempre el protocolo exacto del fabricante, haciendo coincidir el factor de magnificación del fresado con la contracción del material elegido y su programa de sinterización correspondiente.

Dominar el proceso de sinterización es fundamental para liberar todo el potencial clínico de las restauraciones dentales cerámicas modernas.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Proceso | Cocción a alta temperatura que fusiona partículas cerámicas (por ejemplo, zirconia) en una estructura sólida y densa. |

| Rango de temperatura típico | 1.400 °C a 1.600 °C (2.550 °F a 2.900 °F). |

| Resultado principal | Crea una restauración dental de alta resistencia y duradera (corona, puente, implante). |

| Consideración clave | Se produce una contracción predecible; la restauración debe fresarse sobredimensionada para compensar. |

| Tipos de ciclo | Convencional: Ciclo más largo para máxima resistencia. Sinterización rápida: Ciclo más rápido para la comodidad del paciente. |

Logre resultados de sinterización consistentes y de alta calidad con KINTEK

Libere todo el potencial de las restauraciones cerámicas de su laboratorio dental. Los hornos de sinterización avanzados de alta temperatura de KINTEK están diseñados para un control preciso de la temperatura y un calentamiento uniforme, asegurando que sus coronas y puentes de zirconia logren una resistencia y estética óptimas en todo momento. Nuestra sólida capacidad de personalización profunda nos permite adaptar las soluciones de hornos a su flujo de trabajo específico, ya sea que priorice la máxima resistencia del material de los ciclos convencionales o la eficiencia de la sinterización rápida.

Contacte a nuestros expertos hoy para discutir cómo nuestros hornos de mufla, tubo, vacío y atmósfera pueden mejorar la productividad y la calidad de las restauraciones de su laboratorio.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cuál es el principio de funcionamiento de un horno dental? Dominando el sinterizado y horneado de precisión para coronas

- ¿Cuál es la importancia de los hornos dentales en la odontología? Asegurar restauraciones dentales fuertes y precisas

- ¿Qué papel juegan el rango y la precisión de la temperatura en el rendimiento de los hornos dentales? Garantice la precisión para restauraciones dentales superiores

- ¿Por qué es un error usar una configuración universal para todos los materiales en un horno dental? Domina el Sinterizado de Precisión para Restauraciones Perfectas

- ¿Cuáles son las funciones principales de los hornos dentales de cerámica? Lograr precisión y durabilidad en las restauraciones dentales