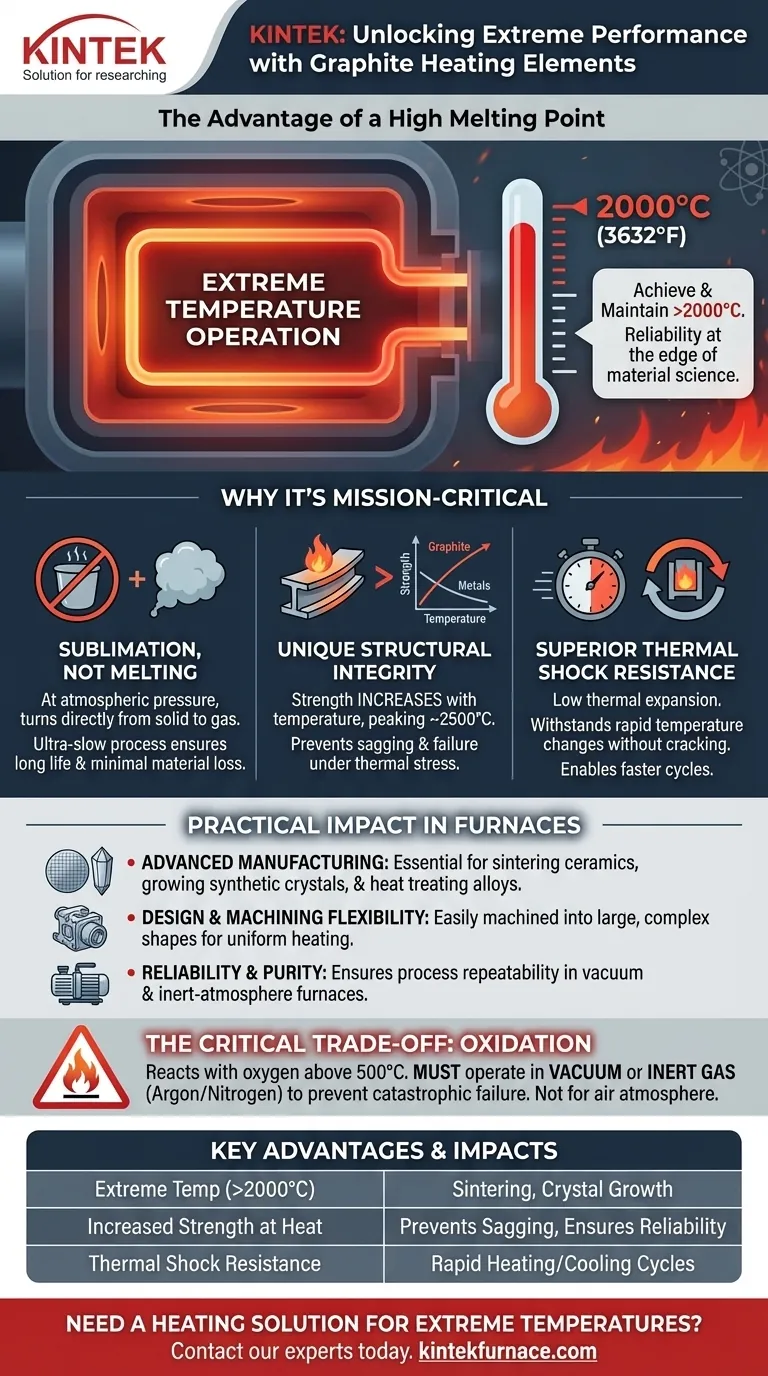

La ventaja principal del alto punto de fusión del grafito es su capacidad para operar de manera confiable a temperaturas extremas donde la mayoría de los otros materiales fallarían. Esto permite que los elementos calefactores de grafito alcancen y mantengan temperaturas muy superiores a los 2000 °C (3632 °F) sin degradarse, fundirse o perder integridad estructural, lo que los hace indispensables para hornos industriales avanzados.

La idea central es que el valor del grafito no es solo su alto punto de fusión, sino una combinación única de propiedades que emergen a temperaturas extremas. A diferencia de los metales que se debilitan, el grafito se fortalece a medida que se calienta, proporcionando una estabilidad estructural inigualable para los procesos térmicos más exigentes.

Por qué un alto punto de fusión es de importancia crítica

La elección del material del elemento calefactor dicta el límite absoluto de rendimiento de un horno. Para aplicaciones de alta temperatura, las propiedades del grafito lo colocan en una clase propia.

Definiendo el límite de temperatura

El punto de fusión de un material es su límite operativo final. El del grafito es excepcionalmente alto, alrededor de 3650 °C (6602 °F), superando con creces el de metales refractarios como el molibdeno (~2623 °C) o incluso el tungsteno (~3422 °C).

Esta resistencia térmica permite que los elementos de grafito creen entornos de proceso lo suficientemente calientes para sinterizar cerámicas avanzadas, cultivar cristales sintéticos y realizar tratamientos térmicos especializados de metales.

La realidad: sublimación, no fusión

A presión atmosférica, el grafito no se funde en un líquido. En cambio, se sublima, pasando directamente de sólido a gas.

Este proceso es extremadamente lento incluso a temperaturas de funcionamiento muy altas, lo que garantiza que el elemento calefactor tenga una vida útil larga y predecible con una pérdida mínima de material. Esta estabilidad es fundamental para mantener la pureza del vacío y la repetibilidad del proceso.

Integridad estructural única bajo calor extremo

Esta es la ventaja más notable del grafito. La mayoría de los materiales, especialmente los metales, se ablandan y pierden su resistencia a la tracción a medida que se acercan a su punto de fusión, lo que hace que se comben, estiren y fallen.

El grafito se comporta de forma opuesta. Su resistencia mecánica aumenta con la temperatura, alcanzando su punto máximo alrededor de los 2500 °C. Esto significa que un elemento de grafito se vuelve más rígido y robusto precisamente cuando está bajo el mayor estrés térmico, lo que evita la deformación y garantiza la fiabilidad del horno.

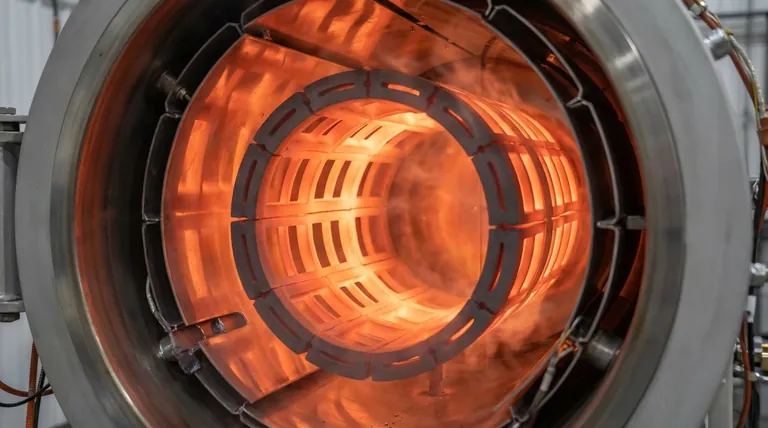

El impacto práctico en hornos de alta temperatura

Las propiedades térmicas del grafito se traducen directamente en un rendimiento superior y una flexibilidad de diseño para hornos de vacío y de atmósfera inerte.

Habilitando la fabricación avanzada

Procesos como la producción de carburo de silicio (SiC) o el recocido de aleaciones de alto rendimiento requieren temperaturas y entornos que destruirían instantáneamente los elementos calefactores convencionales. La estabilidad del grafito hace posibles estos procesos industriales modernos.

Resistencia superior al choque térmico

El grafito tiene un coeficiente de expansión térmica muy bajo. Se expande y contrae muy poco cuando se calienta y se enfría.

Esto le permite soportar cambios rápidos de temperatura sin agrietarse ni romperse, un modo de falla común para los elementos calefactores cerámicos. Esta durabilidad permite tiempos de ciclo de horno más rápidos, lo que aumenta el rendimiento.

Flexibilidad de diseño y mecanizado

El grafito se mecaniza fácilmente en formas complejas, como cilindros grandes, varillas intrincadas o paneles planos.

Debido a que permanece fuerte y estable a temperatura, los ingenieros pueden diseñar elementos calefactores grandes y autosuficientes que proporcionan una excelente uniformidad de temperatura en la zona caliente del horno, lo cual es fundamental para la calidad del proceso.

Comprendiendo las compensaciones: el talón de Aquiles del grafito

Si bien su rendimiento a alta temperatura es inigualable, el grafito tiene una limitación significativa que dicta dónde y cómo se puede usar.

La necesidad crítica de una atmósfera controlada

La principal debilidad del grafito es su reacción con el oxígeno. En presencia de aire, el grafito comienza a oxidarse (quemarse) a temperaturas tan bajas como 500 °C.

Esta reacción consume rápidamente el elemento, lo que lleva a una falla catastrófica. Por esta razón, los elementos calefactores de grafito nunca se utilizan en hornos que operan en una atmósfera de aire.

Por qué el vacío o el gas inerte no son negociables

Para evitar la oxidación, los elementos de grafito deben operarse en vacío o en un horno rellenado con un gas inerte no reactivo como argón o nitrógeno.

Esta atmósfera protectora es el requisito operativo fundamental para cualquier sistema calentado por grafito. La integridad del sistema de vacío o gas es tan importante como el propio elemento.

Potencial de contaminación del proceso

Como fuente de carbono, el grafito a veces puede reaccionar con los materiales que se procesan en el horno, un fenómeno conocido como carburización. Los ingenieros deben tener en cuenta esta posible interacción al procesar ciertos metales o cerámicas para evitar alterar la composición química de la pieza de trabajo.

Tomando la decisión correcta para su aplicación

La selección del elemento calefactor correcto requiere equilibrar los requisitos de su proceso con las propiedades inherentes del material.

- Si su enfoque principal es la operación a temperaturas extremas (>2000 °C) en una atmósfera controlada: El grafito suele ser la única opción viable debido a su inigualable estabilidad térmica y resistencia a la temperatura.

- Si su enfoque principal es operar en una atmósfera de aire: Debe usar un elemento de aleación metálica (como Kanthal) para temperaturas más bajas o un elemento protegido (como carburo de silicio) para temperaturas más altas, ya que el grafito se oxidará y fallará rápidamente.

- Si su enfoque principal son los ciclos rápidos de calentamiento/enfriamiento y el choque térmico: La baja expansión térmica del grafito lo convierte en una opción superior a muchas cerámicas o metales frágiles que pueden fatigarse bajo estrés térmico.

Comprender las propiedades térmicas únicas del grafito le permite especificar sistemas de calefacción que no solo son funcionales, sino fundamentalmente confiables en los extremos de la ciencia de los materiales.

Tabla resumen:

| Ventaja clave | Impacto práctico |

|---|---|

| Operación a temperatura extrema (>2000 °C) | Permite procesos como la sinterización de cerámicas avanzadas y el crecimiento de cristales. |

| Mayor resistencia a altas temperaturas | Evita la deformación y el hundimiento, asegurando la fiabilidad del horno. |

| Resistencia superior al choque térmico | Permite ciclos rápidos de calentamiento y enfriamiento sin agrietarse. |

| Limitación crítica | Requiere una atmósfera de vacío o gas inerte para evitar la oxidación. |

¿Necesita una solución de calefacción para temperaturas extremas?

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión requisitos experimentales únicos como los suyos.

Contacte hoy mismo a nuestros expertos para discutir cómo nuestros robustos elementos calefactores de grafito pueden aportar fiabilidad y rendimiento a sus procesos térmicos más exigentes.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuál es la importancia del vacío en relación con los componentes de grafito en los hornos? Prevenir la oxidación para temperaturas extremas

- ¿Por qué el grafito es un material preferido para los elementos calefactores en hornos de vacío de alta temperatura?

- ¿Cómo contribuye el grafito a la eficiencia energética en los hornos de vacío? Consiga un calentamiento más rápido y uniforme

- ¿Por qué son importantes los accesorios y soportes de grafito en los hornos de vacío? Descubra la precisión y la durabilidad

- ¿Cuál es la aplicación principal de los hornos de tratamiento térmico al vacío en la industria aeroespacial? Mejore el rendimiento de los componentes con precisión