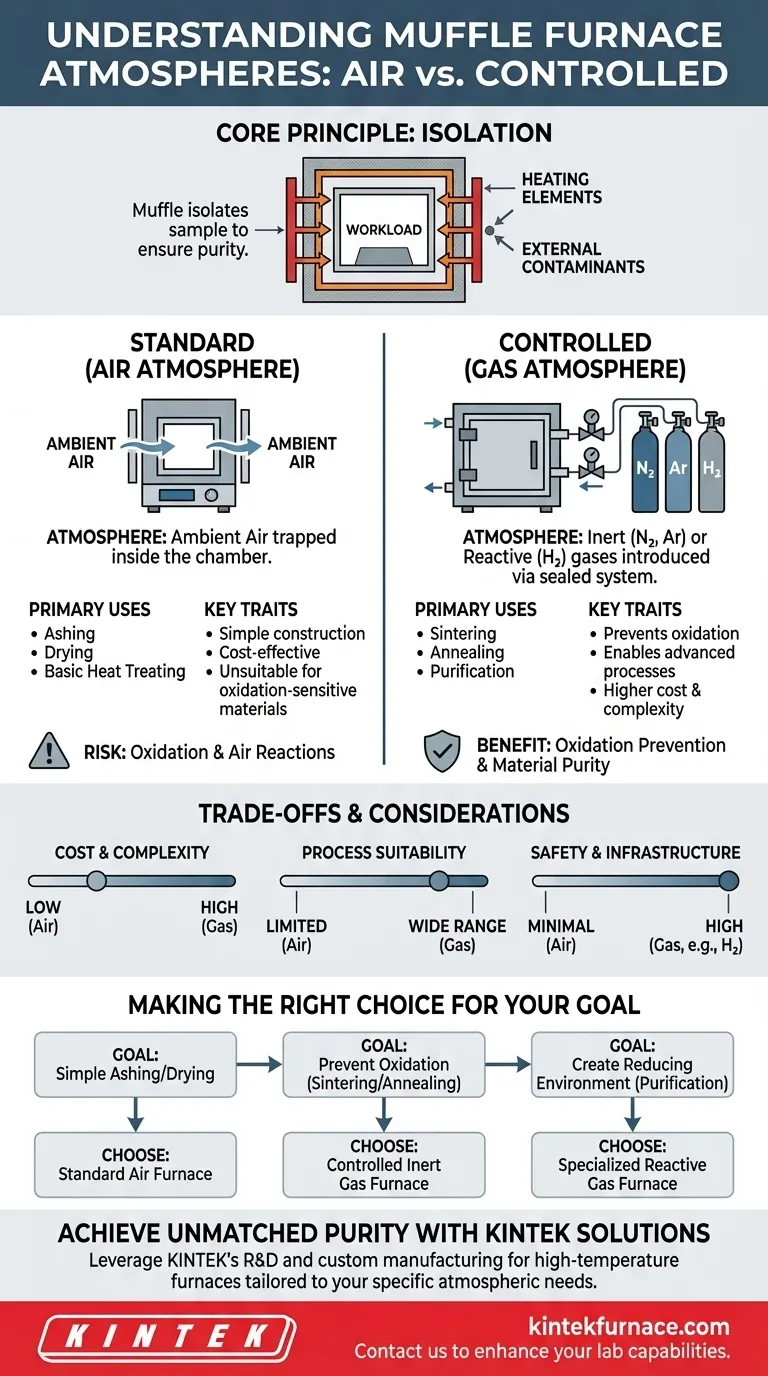

En esencia, la atmósfera dentro de un horno de mufla se define por su diseño y propósito. Mientras que un horno de mufla básico opera con el aire ambiente atrapado dentro de su cámara, los modelos más avanzados están diseñados específicamente para mantener una atmósfera controlada de gases inertes o reactivos como hidrógeno o nitrógeno. La característica definitoria no es un solo tipo de atmósfera, sino la capacidad del horno para aislar la muestra de contaminantes externos y, en muchos casos, controlar el ambiente gaseoso a su alrededor.

La clave es que un "horno de mufla" no tiene inherentemente una atmósfera específica. En cambio, su característica principal es la mufla —una cámara aislada— que permite que los procesos ocurran en aire ambiente o en un ambiente de gas controlado con precisión, dependiendo del modelo y las capacidades específicas del horno.

El Principio Fundamental: Aislamiento Antes de la Atmósfera

Para comprender la atmósfera, primero debe comprender el principio de diseño fundamental del horno: el aislamiento.

¿Qué es la "Mufla"?

El término "mufla" se refiere a la cámara interior del horno, típicamente hecha de cerámica de alta temperatura o una aleación metálica. Esta cámara contiene el material que se está calentando (la "carga de trabajo").

Fundamentalmente, los elementos calefactores se encuentran fuera de esta mufla. El calor se transfiere a la carga de trabajo a través de las paredes de la cámara por convección y radiación.

Protección contra la Contaminación

Este diseño aísla la carga de trabajo de los subproductos de la combustión (en hornos de combustible) o del contacto directo con los elementos calefactores eléctricos.

Esta separación es crítica para asegurar la pureza de la muestra, previniendo reacciones químicas no deseadas entre la carga de trabajo y la fuente de calor misma.

Dos Clases de Atmósferas de Horno de Mufla

La naturaleza aislada de la mufla permite dos categorías distintas de control atmosférico. Su elección depende completamente de los requisitos de su proceso.

Hornos Estándar (Atmósfera de Aire)

El tipo más común y fundamental de horno de mufla simplemente calienta la carga de trabajo en la atmósfera que está sellada dentro de la cámara, que es típicamente aire ambiente.

Estos se utilizan para procesos como calcinación, secado o tratamiento térmico de materiales donde la oxidación o las reacciones con el aire son deseadas o no son una preocupación.

Hornos de Atmósfera Controlada (Gas)

Los modelos más avanzados a menudo se denominan hornos de atmósfera. Estos son hornos de mufla equipados con sellos herméticos a los gases, puertos de entrada y puertos de salida.

Este hardware le permite purgar el aire ambiente e introducir un gas específico, creando un ambiente controlado. Las atmósferas comunes incluyen:

- Gases Inertes: El nitrógeno o el argón se utilizan para prevenir la oxidación durante procesos como la sinterización o el recocido.

- Gases Reactivos: El hidrógeno puede utilizarse para crear una atmósfera reductora, eliminando activamente los óxidos de la superficie de un material.

Comprendiendo las Ventajas y Desventajas

Elegir entre un horno de aire y un horno de atmósfera controlada implica importantes ventajas y desventajas en cuanto a capacidad, costo y complejidad.

Costo y Complejidad

Un horno estándar de atmósfera de aire es más simple en construcción y, por lo tanto, significativamente menos costoso.

Los hornos de atmósfera controlada requieren controladores de flujo de gas precisos, cámaras selladas y sistemas de seguridad (especialmente para gases inflamables como el hidrógeno), lo que aumenta tanto el costo inicial como la complejidad operativa.

Idoneidad del Proceso

Un horno de atmósfera de aire es perfectamente adecuado para muchas aplicaciones de alta temperatura. Sin embargo, es completamente inadecuado para procesar materiales que se dañarían por la oxidación a altas temperaturas.

Un horno de atmósfera controlada proporciona la flexibilidad para manejar una gama mucho más amplia de materiales sensibles y procesos térmicos avanzados.

Seguridad e Infraestructura

Operar un horno con aire ambiente requiere una infraestructura especial mínima.

La introducción de gases de proceso, particularmente los inflamables o asfixiantes, requiere ventilación adecuada, almacenamiento de gas, detección de fugas y capacitación del operador para garantizar un entorno seguro.

Tomando la Decisión Correcta para su Objetivo

La "atmósfera" de un horno de mufla es una característica que usted selecciona en función de su objetivo científico o industrial específico.

- Si su enfoque principal es la calcinación simple, el secado o el tratamiento térmico básico: Un horno de mufla estándar que opera en una atmósfera de aire es la solución más directa y rentable.

- Si su enfoque principal es prevenir la oxidación para procesos como la sinterización o el recocido: Debe utilizar un horno de atmósfera controlada capaz de ser purgado con un gas inerte como nitrógeno o argón.

- Si su enfoque principal es crear un ambiente reductor para purificar materiales: Necesita un horno de atmósfera especializado diseñado para una operación segura con gases reactivos como el hidrógeno.

En última instancia, elegir el horno adecuado comienza con una comprensión clara del entorno químico que su material requiere a altas temperaturas.

Tabla Resumen:

| Tipo de Horno | Atmósfera | Casos de Uso Principales | Consideraciones Clave |

|---|---|---|---|

| Horno de Mufla Estándar | Aire Ambiente | Calcinación, Secado, Tratamiento Térmico Básico | Rentable, operación simple; inadecuado para materiales sensibles a la oxidación |

| Horno de Atmósfera Controlada | Gases Inertes (N₂, Ar) o Reactivos (H₂) | Sinterización, Recocido, Purificación | Previene la oxidación, permite procesos avanzados; mayor costo y complejidad |

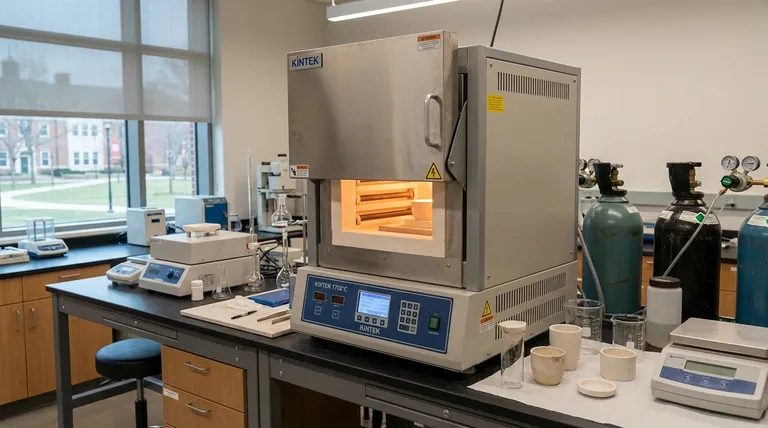

Logre una Pureza y Precisión Inigualables con las Soluciones KINTEK

Sus procesos de alta temperatura exigen las condiciones atmosféricas adecuadas para garantizar la pureza del material y lograr resultados precisos. Ya sea que requiera una atmósfera de aire simple para la calcinación o un entorno controlado complejo para la sinterización de materiales sensibles, la capacidad del horno es crítica.

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares y de atmósfera, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos.

Permítanos ayudarle a seleccionar o construir a medida el horno perfecto para su aplicación.

Contáctenos hoy para discutir sus necesidades específicas de proceso y descubrir cómo la experiencia de KINTEK puede mejorar las capacidades y la eficiencia de su laboratorio.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de mufla de laboratorio con elevación inferior

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico

- ¿Pueden los hornos de resistencia de tipo caja de alta temperatura controlar la atmósfera? Desbloquee la precisión en el procesamiento de materiales

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados

- ¿Qué es un horno mufla de protección atmosférica? Desbloquee el tratamiento térmico preciso en entornos controlados

- ¿Cómo cambia el rango de presión bajo condiciones de vacío en un horno de caja de atmósfera controlada? Descubra los cambios clave para el procesamiento de materiales