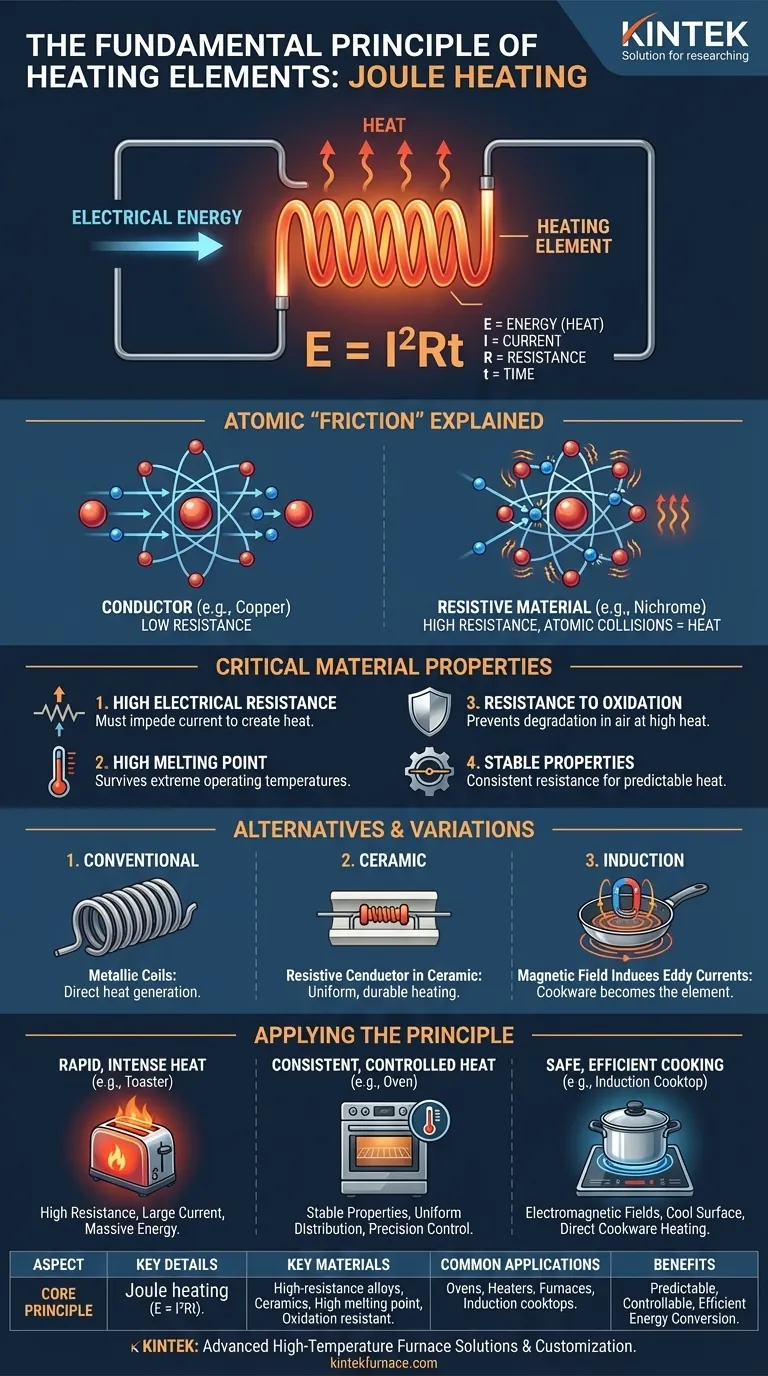

En esencia, un elemento calefactor funciona convirtiendo la energía eléctrica directamente en calor. Esto se logra haciendo pasar una corriente eléctrica a través de un material elegido específicamente por su alta resistencia eléctrica. Este principio fundamental, conocido como calentamiento por efecto Joule o calentamiento resistivo, se rige por la fórmula E = I²Rt, donde la energía (calor) producida es un producto de la corriente (I), la resistencia (R) y el tiempo (t).

Un elemento calefactor es esencialmente una resistencia diseñada cuidadosamente. Al forzar la electricidad a través de un material que impide deliberadamente su flujo, la "fricción" resultante a nivel atómico genera calor predecible y controlable bajo demanda.

El Principio Fundamental: Calentamiento por Efecto Joule

La ciencia detrás de un elemento calefactor es elegante en su simplicidad. Todo se trata de gestionar el flujo de electricidad para crear calor intencionalmente.

La Electricidad se Encuentra con la Resistencia

Una corriente eléctrica es el flujo de electrones a través de un conductor. En un conductor ideal, como un cable de cobre, los electrones fluyen con muy poca oposición. Sin embargo, un elemento calefactor está hecho de un material con alta resistencia eléctrica, que actúa como un cuello de botella que dificulta el paso de los electrones.

La "Fricción" Atómica

A medida que los electrones son forzados a través de este material resistivo, chocan con los átomos del material. Cada colisión transfiere energía cinética del electrón al átomo, haciendo que el átomo vibre con mayor intensidad. Esta mayor vibración atómica es lo que percibimos y medimos como calor.

La Fórmula del Calor

La cantidad de calor generado es predecible. La relación E = I²Rt muestra que la energía térmica producida es directamente proporcional al cuadrado de la corriente y la resistencia. Duplicar la corriente, por ejemplo, cuadruplica la producción de calor, razón por la cual estos elementos son tan efectivos.

¿Qué Hace a un Buen Elemento Calefactor?

No cualquier material resistivo servirá. Los materiales para los elementos calefactores se seleccionan en función de algunas propiedades críticas que les permiten funcionar de manera confiable y eficiente a altas temperaturas.

Alta Resistencia Eléctrica

El trabajo principal del elemento es generar calor, por lo que debe resistir eficazmente el flujo de corriente. Materiales como el nicromo (una aleación de níquel-cromo) son comunes porque tienen una resistencia mucho mayor que el cobre o el aluminio.

Alto Punto de Fusión

Un elemento calefactor está diseñado para calentarse mucho. El material debe tener un punto de fusión muy superior a su temperatura máxima de funcionamiento para evitar autodestruirse durante el uso.

Resistencia a la Oxidación

A altas temperaturas, muchos materiales reaccionan con el oxígeno del aire, un proceso llamado oxidación. Esto puede hacer que el elemento se vuelva quebradizo y falle. Las aleaciones de los elementos calefactores están diseñadas específicamente para formar una capa de óxido protectora y estable que previene una mayor degradación.

Propiedades Estables

Para un rendimiento constante, la resistencia del elemento debe permanecer relativamente estable en un amplio rango de temperaturas. Esto asegura que la producción de calor sea predecible y controlable, lo cual es crucial para aparatos como hornos y calentadores.

Comprender las Alternativas y Variaciones

Si bien el calentamiento por efecto Joule es el principio más común, es importante comprender su aplicación y sus alternativas.

Elementos Convencionales vs. Cerámicos

Los elementos calefactores tradicionales suelen ser bobinas metálicas. Los elementos calefactores cerámicos, por otro lado, incrustan un conductor resistivo dentro de un material cerámico. La cerámica ofrece una excelente conductividad térmica para un calentamiento uniforme y actúa como un aislante protector duradero, lo que a menudo conduce a un rendimiento más duradero.

La Excepción: Calentamiento por Inducción

El calentamiento por inducción opera bajo un principio diferente. En lugar de que el elemento en sí se caliente, utiliza un campo magnético variable para inducir corrientes eléctricas (llamadas corrientes de Foucault) directamente dentro de una olla o sartén conductora. La propia resistencia interna de la sartén a estas corrientes genera calor a través del efecto Joule. En este caso, la batería de cocina se convierte en el elemento calefactor.

Aplicando Este Principio a Su Objetivo

Comprender este concepto central le permite ver cómo se diseñan diferentes dispositivos para tareas de calentamiento específicas.

- Si su enfoque principal es el calor rápido e intenso (como en una tostadora o un secador de pelo): El diseño utiliza un elemento con alta resistencia y una gran corriente para generar rápidamente una enorme cantidad de energía térmica.

- Si su enfoque principal es el calor constante y controlado (como en un horno o un calentador de agua): El sistema utiliza elementos diseñados para propiedades estables y distribución uniforme del calor, generalmente combinados con un termostato para mantener una temperatura precisa.

- Si su enfoque principal es la cocción segura y eficiente en la estufa (como en una placa de inducción): La tecnología aprovecha los campos electromagnéticos para convertir la propia batería de cocina en la fuente de calor, dejando la superficie de la placa relativamente fría.

Dominando el simple principio de la resistencia eléctrica, obtenemos un control preciso y bajo demanda sobre el calor en innumerables aplicaciones.

Tabla Resumen:

| Aspecto | Detalles Clave |

|---|---|

| Principio Central | Calentamiento por efecto Joule: convierte la energía eléctrica en calor a través de la resistencia (E = I²Rt). |

| Materiales Clave | Aleaciones de alta resistencia (p. ej., nicromo), cerámicas; requieren alto punto de fusión y resistencia a la oxidación. |

| Aplicaciones Comunes | Hornos, calentadores de agua, tostadoras, hornos de laboratorio; incluye calentamiento por inducción para placas de cocina. |

| Beneficios | Producción de calor predecible, temperatura controlable, conversión eficiente de energía para diversos usos. |

¿Listo para elevar las capacidades de calentamiento de su laboratorio? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestras soluciones de calefacción personalizadas pueden mejorar su eficiencia y precisión.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material