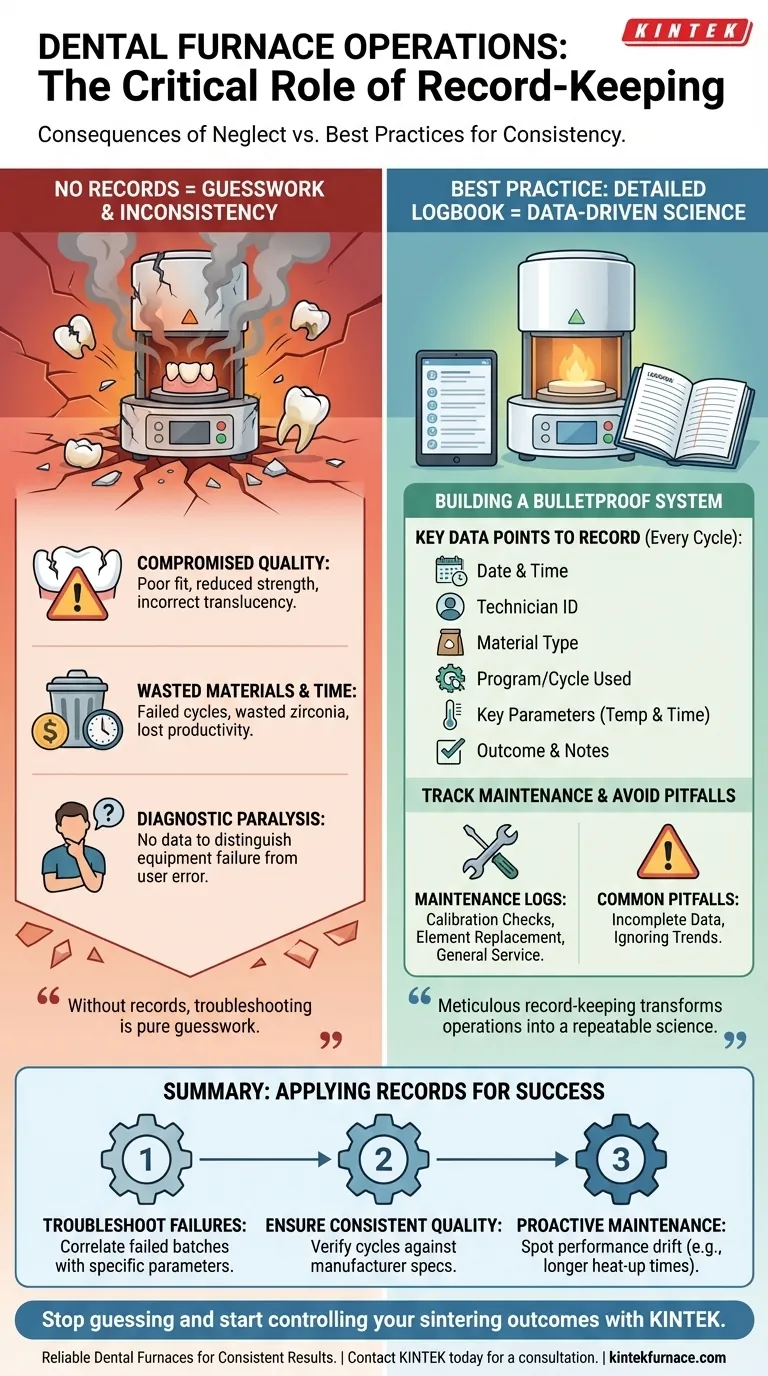

La respuesta corta es la siguiente: No llevar registros de su horno dental conduce directamente a resultados de sinterización inconsistentes y convierte la resolución de problemas de fallos en una mera conjetura. La mejor práctica es mantener un libro de registro detallado, ya sea digital o físico, para cada ciclo operativo.

El mantenimiento meticuloso de registros no es una carga administrativa; es el sistema fundamental de control de calidad que transforma las operaciones de su horno de un arte impredecible a una ciencia repetible y basada en datos.

Los costes ocultos de la mala documentación

Cuando una restauración dental falla, el enfoque inmediato suele estar en el material o la preparación. Sin embargo, el proceso de sinterización es un culpable frecuente y a menudo invisible. Sin registros, no tiene forma de diagnosticar o prevenir problemas recurrentes.

Calidad de restauración comprometida

Los ciclos de calentamiento inconsistentes, que son imposibles de rastrear sin registros, pueden comprometer las propiedades físicas finales de la cerámica. Esto puede dar lugar a restauraciones con un ajuste marginal deficiente, una resistencia reducida o una translucidez incorrecta, lo que provoca fallos clínicos y clientes insatisfechos.

Materiales y tiempo desperdiciados

Cada ciclo de sinterización fallido significa zirconia desperdiciada, energía desperdiciada y, lo más importante, tiempo de técnico desperdiciado. El coste de los rehacerse se extiende mucho más allá de los materiales; daña la productividad y la rentabilidad del laboratorio.

Parálisis diagnóstica

Cuando un lote de coronas sale calcáreo o distorsionado, ¿por dónde empezar? Sin un registro de la temperatura, el tiempo y el ciclo específico utilizado, no se puede distinguir entre un mal funcionamiento del horno, un error del usuario o un material defectuoso. No quedan datos para analizar, lo que le obliga a adivinar la causa.

Construcción de un sistema de mantenimiento de registros a prueba de fallos

Un proceso de registro sólido es fácil de implementar pero requiere disciplina. Sirve como su principal herramienta para garantizar la calidad, la consistencia y la trazabilidad de cada restauración que sale de su laboratorio.

Puntos de datos clave a registrar

Para cada ciclo de horno, su registro debe capturar varios puntos de datos esenciales.

- Fecha y hora: La hora exacta de inicio del ciclo.

- Identificación del técnico: Quién operó el horno.

- Tipo de material: La marca y el tipo específicos de zirconia o cerámica utilizados.

- Programa/Ciclo utilizado: El nombre o número del programa de sinterización.

- Parámetros clave: Una confirmación de los ajustes de temperatura y los tiempos objetivo.

- Resultado/Notas: Una breve nota sobre el resultado (por ejemplo, "Exitoso", "Translucidez ligeramente baja", "1 unidad agrietada").

Seguimiento del mantenimiento y la calibración

Su libro de registro también debe ser el repositorio central de todas las actividades de mantenimiento.

- Comprobaciones de calibración: Registre la fecha y los resultados de cada prueba de calibración de temperatura.

- Reemplazo de elementos: Anote la fecha en que se inspeccionaron o reemplazaron los elementos calefactores.

- Servicio general: Documente cualquier servicio o reparación profesional.

Libros de registro digitales frente a físicos

Un libro de registro físico en papel es sencillo y eficaz. Sin embargo, una hoja de cálculo digital o un software dedicado ofrece potentes ventajas, como la capacidad de búsqueda y la posibilidad de analizar fácilmente los datos de rendimiento a lo largo del tiempo para detectar problemas emergentes.

Errores comunes que se deben evitar

Tener un libro de registro no es suficiente. Para ser eficaz, los datos deben ser precisos y capturarse de forma coherente.

El riesgo de datos incompletos

Un registro con entradas faltantes es casi tan problemático como no tener ningún registro. Crea una falsa sensación de seguridad al tiempo que deja lagunas críticas de diagnóstico. Es esencial un proceso coherente que forme parte del flujo de trabajo estándar.

Ignorar las tendencias

El verdadero poder de un libro de registro se revela con el tiempo. Revise periódicamente sus registros para identificar tendencias. ¿Un material causa constantemente problemas? ¿El horno tarda más en alcanzar la temperatura? Este análisis le permite pasar de la resolución de problemas reactiva al mantenimiento proactivo.

Cómo aplicar esto a su laboratorio

Utilice su estrategia de mantenimiento de registros para orientar los objetivos operativos específicos de su laboratorio.

- Si su principal objetivo es la resolución de problemas de fallos: Su libro de registro es el primer lugar al que debe acudir para correlacionar un lote fallido con los parámetros de ciclo específicos utilizados.

- Si su principal objetivo es garantizar una calidad constante: Utilice sus registros como herramienta de verificación para asegurarse de que cada ciclo se ejecuta exactamente según las especificaciones del fabricante del material.

- Si su principal objetivo es el mantenimiento proactivo: Analice sus registros para detectar desviaciones en el rendimiento, como tiempos de calentamiento más largos, que pueden indicar elementos envejecidos que requieren servicio.

Al implementar un riguroso proceso de documentación, obtendrá el control total de una de las etapas más críticas de la fabricación de prótesis dentales.

Tabla resumen:

| Punto de datos clave | Por qué es importante |

|---|---|

| Fecha, hora y técnico | Proporciona trazabilidad y responsabilidad para cada ciclo. |

| Material y programa utilizados | Garantiza que se apliquen los parámetros de sinterización correctos. |

| Parámetros objetivo | Confirma que el horno funcionó según lo previsto. |

| Resultado y notas del ciclo | Crea un historial para diagnosticar tendencias y fallos. |

| Registros de mantenimiento | Rastrea el estado y la calibración del horno para el mantenimiento proactivo. |

Deje de adivinar y empiece a controlar los resultados de su sinterización.

Los resultados inconsistentes y los rehacerse costosos son a menudo un síntoma de un proceso indocumentado. Al igual que el mantenimiento de registros preciso es esencial para su horno, la ingeniería de precisión es la base del horno en sí.

Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas Muffle, Tube, Rotary, Vacuum, CVD y otros hornos de alta temperatura para laboratorios, todos personalizables para necesidades únicas. Nuestros hornos dentales están diseñados para ofrecer fiabilidad y repetibilidad, proporcionándole la plataforma estable que necesita para que su sistema de control de calidad tenga éxito.

Hablemos de cómo un horno KINTEK puede aportar una consistencia inigualable a su laboratorio. Póngase en contacto con nuestros expertos hoy mismo para una consulta personalizada.

Guía Visual

Productos relacionados

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo garantiza un horno de porcelana al vacío la calidad de la unión? Logre restauraciones metalocerámicas superiores

- ¿Cuáles son los riesgos de una ventilación inadecuada del horno dental? Proteja la calidad de su laboratorio y la seguridad de su equipo

- ¿Cómo beneficia el control preciso de la temperatura en un horno de porcelana a la sinterización? Logre restauraciones dentales perfectas

- ¿Cuál es el propósito principal de un horno de sinterización en odontología? Transformar la circonia en restauraciones dentales resistentes

- ¿Cuáles son las innovaciones recientes en hornos para equipos de laboratorio dental? Aumente la eficiencia con la automatización inteligente