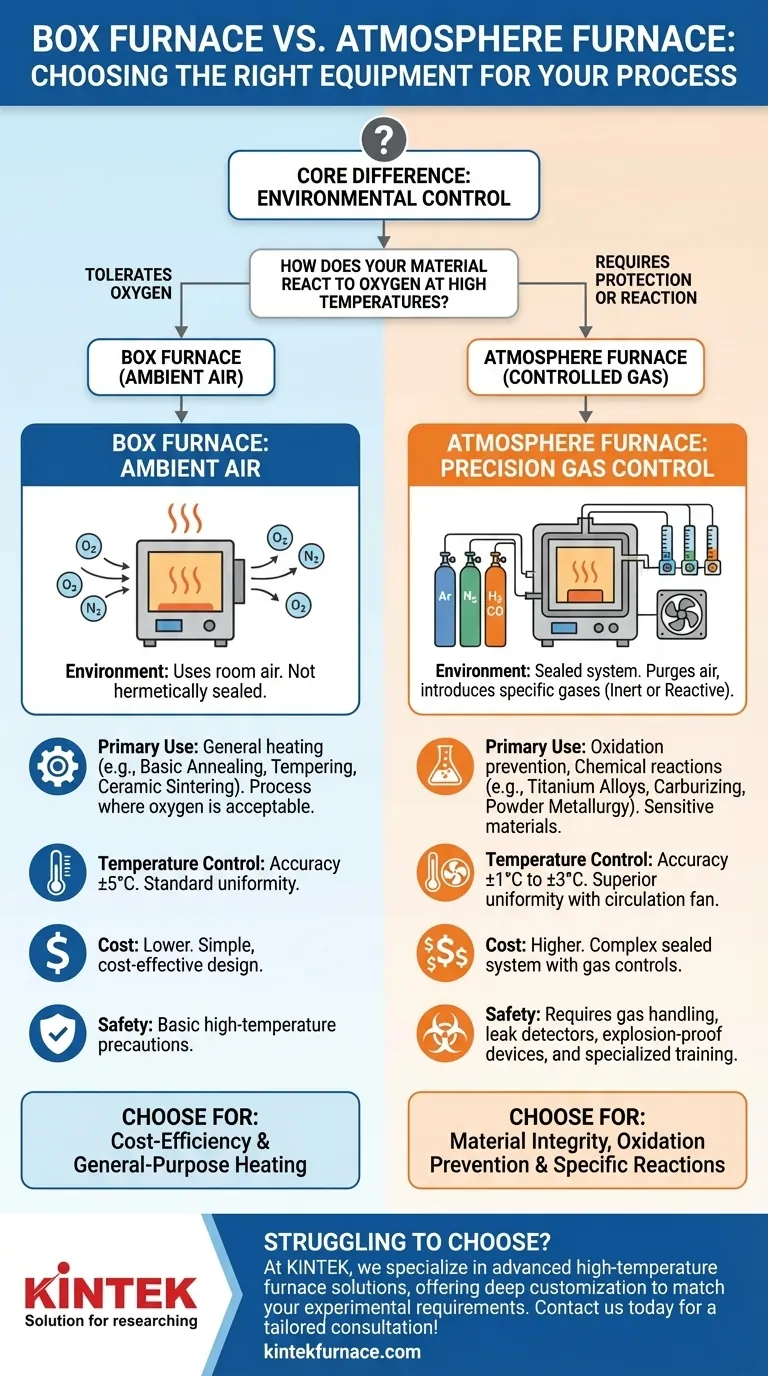

En esencia, la diferencia entre un horno de caja y un horno de atmósfera radica en el control del ambiente. Un horno de caja opera en el aire natural circundante, lo que lo convierte en una herramienta simple y robusta para el calentamiento general. Un horno de atmósfera, sin embargo, crea un ambiente herméticamente sellado donde se pueden introducir gases específicos para prevenir la oxidación o permitir reacciones químicas precisas en la superficie del material.

Su elección depende de una pregunta crítica: ¿Cómo reacciona su material al oxígeno y a otros elementos del aire a altas temperaturas? La respuesta determina si necesita la utilidad simple de un horno de caja o el control preciso de un horno de atmósfera.

El Factor Definitorio: Su Atmósfera de Proceso

La distinción más fundamental entre estos hornos es el ambiente en el que se calienta su material. Este único factor impulsa todas las demás diferencias en diseño, costo y aplicación.

El Horno de Caja: Operación en Aire Ambiente

Un horno de caja, a menudo llamado horno mufla, utiliza el aire de la sala como su atmósfera de procesamiento. Su cámara está cerrada pero no sellada herméticamente.

Este diseño es ideal para procesos en los que la exposición al oxígeno y al nitrógeno es aceptable o incluso necesaria. Esto incluye muchas aplicaciones comunes como el recocido básico de metales, el templado y la sinterización de ciertas cerámicas.

El Horno de Atmósfera: Control Preciso de Gas

Un horno de atmósfera está diseñado para ser un sistema sellado. Le permite purgar primero el aire ambiente y luego introducir un gas o mezcla de gases específica y controlada.

Esta capacidad es esencial por dos razones: protección y reacción. Protege materiales sensibles como las aleaciones de titanio o los polvos metálicos de la oxidación a altas temperaturas. También permite procesos reactivos, como la introducción de gas rico en carbono para la carburación, que alteran la química superficial del material.

Comparación de Diseño Central e Implicaciones de Costos

La necesidad de control atmosférico impacta directamente en la construcción, complejidad y, en última instancia, el precio del horno.

Simplicidad Estructural y Rentabilidad

El horno de caja presenta un diseño relativamente simple. La puerta tiene un sello básico para retener el calor, pero no es hermética a los gases. Esta construcción sencilla hace que su fabricación y compra sean significativamente más económicas.

Integridad del Sello y Complejidad del Sistema

Un horno de atmósfera requiere una cámara sellada y altamente diseñada para evitar fugas de gas. Está equipado con puertos dedicados de entrada y salida de gas, medidores de flujo y sistemas de control de presión para mantener un ambiente estable y de presión positiva. Esta complejidad resulta en un mayor costo de fabricación y adquisición.

Precisión y Uniformidad de la Temperatura

Si bien ambos son efectivos, sus niveles de control difieren. Un horno de caja generalmente ofrece una precisión de control de temperatura dentro de ±5°C.

Un horno de atmósfera a menudo proporciona una mayor precisión, alrededor de ±1°C a ±3°C, e frecuentemente incluye un ventilador de circulación de gas. Este ventilador asegura una uniformidad de temperatura superior en toda la cámara, lo cual es fundamental para obtener resultados consistentes en procesos sensibles.

Comprender las Compensaciones: Seguridad y Operación

Las capacidades de cada tipo de horno conllevan distintas consideraciones operativas y de seguridad. Estas compensaciones son cruciales para planificar los requisitos de sus instalaciones y personal.

El Horno de Caja: Sencillo y Accesible

Operar un horno de caja es relativamente simple. Las principales preocupaciones de seguridad giran en torno a la protección del personal contra las altas temperaturas. Son adecuados para entornos de laboratorio o industriales generales sin necesidad de infraestructura especializada más allá de una fuente de alimentación apropiada.

El Horno de Atmósfera: Una Mayor Carga Operativa

El uso de gases controlados introduce importantes responsabilidades de seguridad. Muchos gases de proceso, como el hidrógeno, son inflamables o explosivos.

Esto requiere protocolos de seguridad robustos, incluidos detectores de fugas de gas, dispositivos a prueba de explosiones y ventilación adecuada. Los operadores deben estar capacitados profesionalmente para manipular gases a presión y gestionar de forma segura los complejos sistemas de control, lo que representa una mayor inversión operativa y de capacitación.

Tomar la Decisión Correcta para su Objetivo

Los requisitos específicos de su aplicación señalarán claramente el horno correcto. Evalúe su objetivo principal para tomar una decisión segura.

- Si su enfoque principal es la eficiencia de costos y el calentamiento de propósito general: Un horno de caja es la opción ideal para procesos como el templado básico o el horneado de cerámica donde la exposición al aire no es una preocupación.

- Si su enfoque principal es la integridad del material y la prevención de la oxidación: Un horno de atmósfera es innegociable para procesar materiales sensibles como aleaciones de titanio, componentes semiconductores o polvos metálicos de alta pureza.

- Si su enfoque principal es permitir reacciones químicas específicas: Necesita un horno de atmósfera para introducir gases reactivos para procesos como la carburación, la nitruración o la creación de un ambiente reductor para la metalurgia de polvos.

- Si su enfoque principal es la máxima uniformidad y precisión de la temperatura: La circulación de gas y los controles avanzados de un horno de atmósfera proporcionan la consistencia superior requerida para materiales de alto valor y aplicaciones de investigación.

En última instancia, la selección del horno adecuado se reduce a una comprensión clara de la química de su material y los requisitos atmosféricos de su proceso.

Tabla de Resumen:

| Característica | Horno de Caja | Horno de Atmósfera |

|---|---|---|

| Atmósfera | Aire ambiente (oxígeno/nitrógeno) | Gas controlado (ej. inerte o reactivo) |

| Uso Principal | Calentamiento general (ej. recocido, templado) | Prevención de oxidación, reacciones químicas |

| Control de Temperatura | Precisión de ±5°C | Precisión de ±1°C a ±3°C con uniformidad |

| Costo | Menor (diseño simple) | Mayor (sistema sellado, controles de gas) |

| Seguridad | Precauciones básicas de alta temperatura | Requiere manejo de gas, detectores y capacitación |

¿Tiene dificultades para elegir el horno adecuado para las necesidades únicas de su laboratorio? En KINTEK, nos especializamos en soluciones avanzadas de hornos de alta temperatura, incluidos hornos de Mufla, Tubo, Rotatorios, Vacío y Atmósfera, y sistemas CVD/PECVD. Con nuestra sólida I+D y fabricación interna, ofrecemos una personalización profunda para satisfacer con precisión sus requisitos experimentales, ya necesite calefacción general rentable o control atmosférico preciso. Permita que nuestros expertos le ayuden a optimizar sus procesos y aumentar la eficiencia. Contáctenos hoy para una consulta personalizada.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cómo evita la oxidación una atmósfera inerte? Proteja los materiales del daño por oxígeno

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior