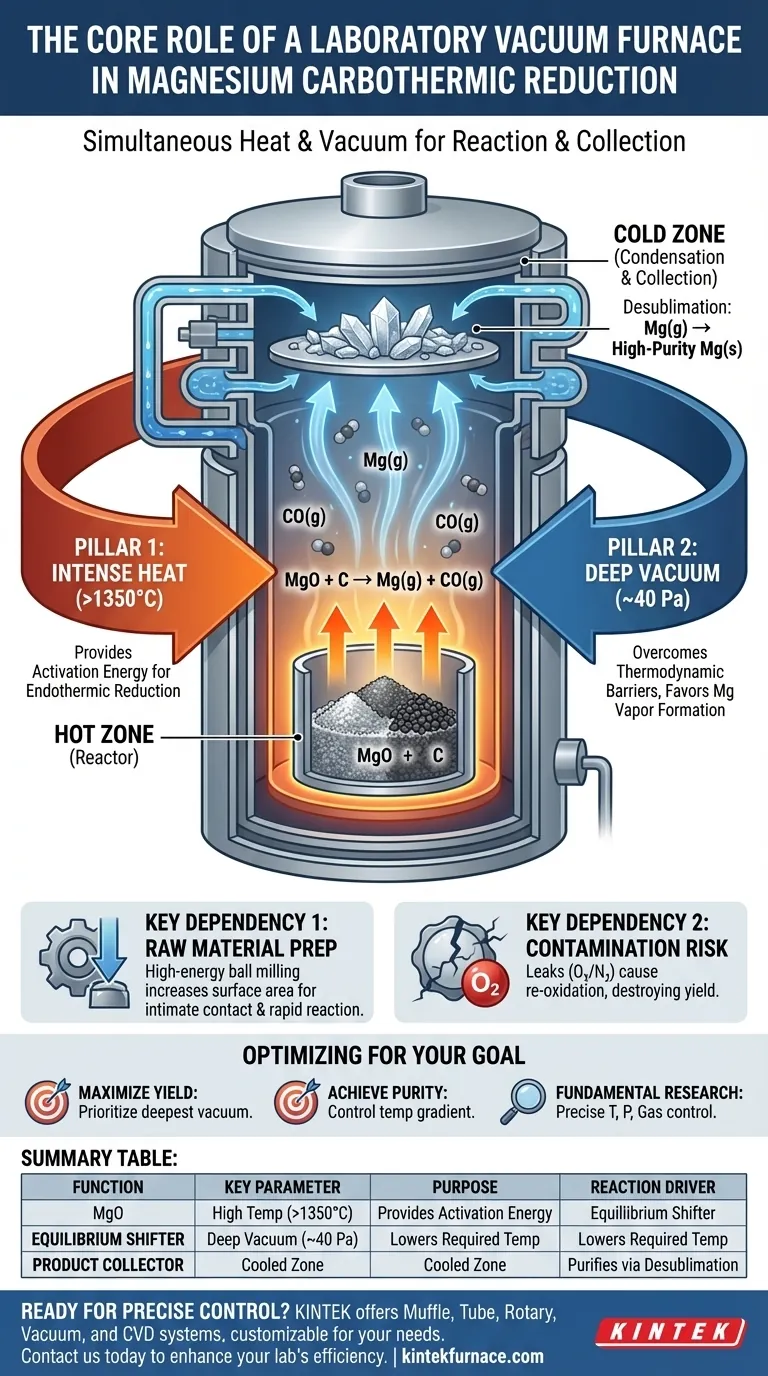

En esencia, el papel del horno de vacío de laboratorio es crear simultáneamente dos condiciones extremas e innegociables: el calor intenso necesario para iniciar la reacción y el vacío profundo requerido para hacer que la reacción sea termodinámicamente favorable y permitir la formación del producto. Es tanto el reactor como el recipiente de recolección en un sistema integrado.

El horno de vacío no es simplemente un horno de alta temperatura. Es una herramienta de ingeniería ambiental que altera fundamentalmente la termodinámica de la reacción, haciendo que la reducción carbotérmica del óxido de magnesio sea factible a temperaturas manejables, al tiempo que sirve como aparato para purificar y recolectar el producto final.

Los Dos Pilares: Alta Temperatura y Vacío Profundo

El éxito del proceso de reducción carbotérmica depende completamente de la capacidad del horno para controlar con precisión dos parámetros físicos clave. Estas no son variables independientes; trabajan juntas para impulsar la reacción.

Proporcionar Energía de Activación con Calor

La reducción química del óxido de magnesio (MgO) con carbono es un proceso endotérmico. Requiere una entrada significativa de energía para romper los fuertes enlaces químicos.

El horno debe calentar los reactivos a temperaturas superiores a 1350 °C para proporcionar esta energía de activación necesaria y que la reacción comience a una velocidad significativa.

Superar las Barreras Termodinámicas con Vacío

Esta es la función más crítica del horno. A presión atmosférica, la reacción MgO + C → Mg(g) + CO(g) requiere temperaturas impracticablemente altas. El vacío cambia toda esta ecuación.

Al reducir la presión dentro del horno a un vacío profundo (por ejemplo, 40 Pa), se desplaza el equilibrio del sistema. Según el principio de Le Chatelier, la disminución de la presión favorece el lado de la reacción que produce más moles de gas. Aquí, favorece fuertemente la formación de magnesio gaseoso y monóxido de carbono.

Este entorno de vacío reduce significativamente la temperatura de reacción requerida, haciendo que todo el proceso sea más eficiente energéticamente y factible en un entorno de laboratorio. También crea un camino claro y sin obstáculos para que el vapor de magnesio viaje.

Más que un Reactor: El Horno como Sistema de Destilación

El diseño del horno cumple un doble propósito. No es solo para crear el producto, sino también para separarlo y purificarlo en el mismo paso del proceso.

La Zona Caliente: Generación de Vapor de Magnesio

En lo profundo del horno, un crisol contiene la mezcla finamente molida de óxido de magnesio y una fuente de carbono. Esta es la "zona caliente", donde la alta temperatura y el vacío impulsan la reacción de reducción, convirtiendo los reactivos sólidos en vapor de magnesio.

La Zona Fría: Condensación y Recolección

El horno está diseñado con superficies enfriadas, típicamente una tapa enfriada por agua y el cuerpo interno del horno. A medida que el vapor de magnesio caliente asciende desde el crisol, entra en contacto con estas superficies.

Dado que la temperatura de estas superficies está muy por debajo del punto de congelación del magnesio, el vapor sufre desublimación, solidificándose rápidamente directamente de gas a un sólido de alta pureza. Este proceso separa eficientemente el magnesio puro de cualquier material sin reaccionar o impurezas que queden en el crisol.

Comprender las Dependencias Clave

El horno no opera de forma aislada. Su efectividad está directamente ligada a otras partes del proceso y requiere una gestión cuidadosa de sus condiciones de operación.

La Importancia de la Preparación de las Materias Primas

La reacción dentro del horno solo puede ser tan eficiente como los materiales que se introducen en él. El preprocesamiento de los reactivos, a menudo mediante molienda de bolas de alta energía, es un paso preparatorio crítico.

Este proceso de molienda aumenta drásticamente el área de superficie y asegura un contacto íntimo entre las partículas de óxido de magnesio y carbono, lo cual es fundamental para una reacción rápida y completa una vez dentro del horno.

El Riesgo de Contaminación

Mantener la integridad del vacío es primordial. Cualquier fuga que permita que el aire (específicamente oxígeno o nitrógeno) ingrese a la cámara puede ser catastrófica para el proceso.

El oxígeno reoxidará instantáneamente el valioso vapor de magnesio, convirtiéndolo nuevamente en óxido de magnesio y destruyendo el rendimiento del producto.

Tomar la Decisión Correcta para su Objetivo

La operación precisa del horno de vacío depende del resultado deseado del experimento o de la ejecución de la producción.

- Si su enfoque principal es maximizar el rendimiento: Priorice mantener el vacío más profundo y estable posible para impulsar continuamente el equilibrio de la reacción hacia los productos.

- Si su enfoque principal es lograr alta pureza: Controle cuidadosamente el gradiente de temperatura entre el crisol (zona caliente) y las superficies de condensación (zona fría) para gestionar la velocidad de desublimación.

- Si su enfoque principal es la investigación fundamental: Utilice controles precisos de temperatura, presión y cualquier flujo de gas inerte para estudiar sistemáticamente los comportamientos de evaporación y condensación en diferentes condiciones.

En última instancia, el horno de vacío es la herramienta indispensable que manipula los principios fundamentales de la física y la química para producir magnesio a través de este método avanzado.

Tabla Resumen:

| Función del Horno | Parámetro Clave | Propósito |

|---|---|---|

| Impulsor de Reacción | Alta Temperatura (>1350°C) | Proporciona energía de activación para la reacción de reducción endotérmica. |

| Desplazador de Equilibrio | Vacío Profundo (~40 Pa) | Reduce la temperatura requerida al favorecer la formación de vapor de magnesio. |

| Recolector de Producto | Zona de Condensación Enfriada | Purifica el magnesio mediante desublimación de vapor a sólido. |

¿Listo para Lograr un Control Preciso en sus Procesos de Alta Temperatura?

Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de mufla, tubo, rotatorios, de vacío y CVD, incluidos hornos de vacío de laboratorio especializados ideales para aplicaciones exigentes como la reducción carbotérmica. Todos nuestros sistemas son personalizables para satisfacer sus necesidades únicas de investigación y producción.

Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar la eficiencia de su laboratorio y garantizar resultados de alta pureza.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo