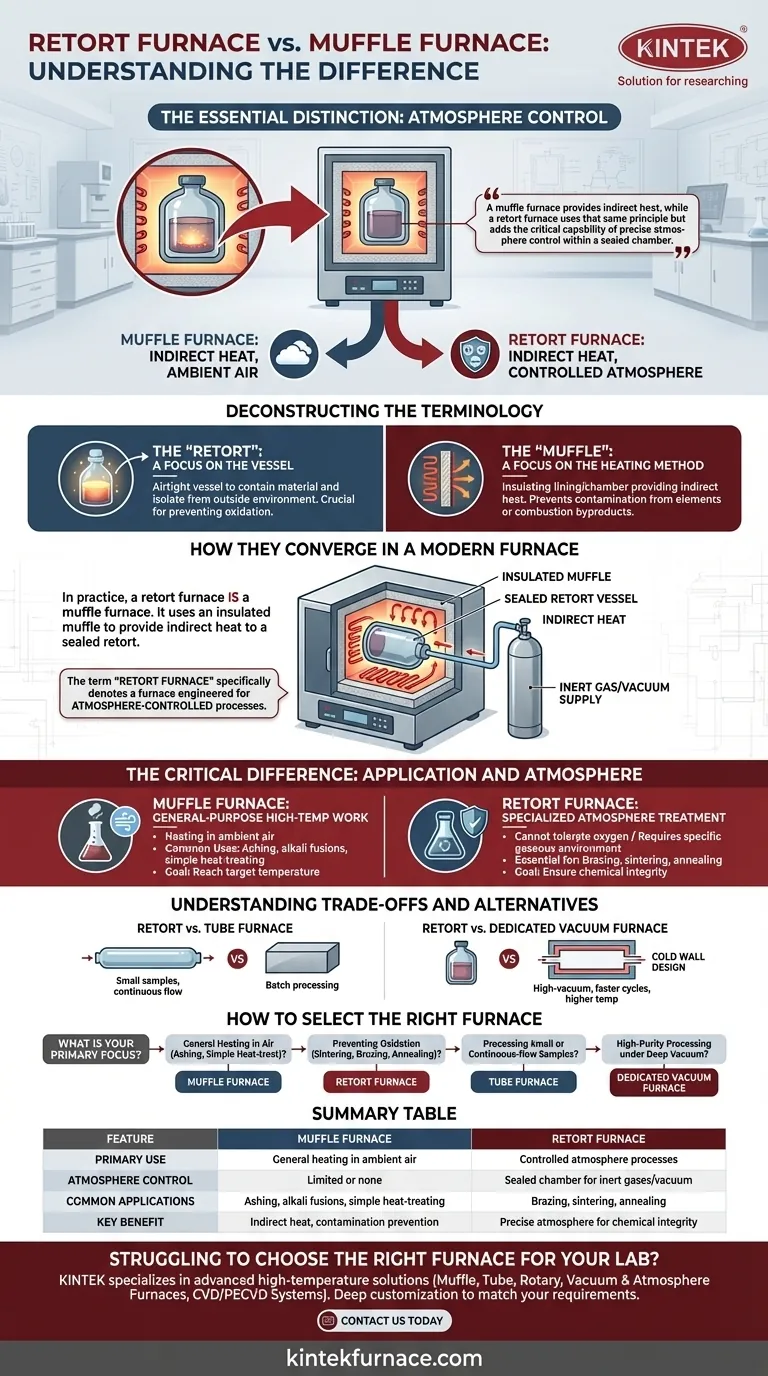

En esencia, la diferencia entre un horno de retorta y un horno de mufla se trata más de la aplicación y las características específicas que del diseño fundamental. Una "retorta" es el recipiente sellado que contiene el material, mientras que una "mufla" es la cámara aislante que separa los elementos calefactores del recipiente. Por lo tanto, un horno de retorta moderno es un tipo de horno de mufla diseñado específicamente para operar con una atmósfera sellada y estrictamente controlada.

La distinción esencial no radica en el hardware, sino en el propósito previsto. Un horno de mufla proporciona calor indirecto, mientras que un horno de retorta utiliza ese mismo principio pero añade la capacidad crítica de un control preciso de la atmósfera dentro de una cámara sellada.

Deconstruyendo la terminología

La confusión entre estos términos se deriva de sus orígenes históricos en la química y la fabricación. Comprender cada componente aclara su relación moderna.

La "retorta": Un enfoque en el recipiente

Una retorta es una cámara o recipiente hermético. Su función principal es contener el material que se procesa y aislarlo del entorno exterior.

Este diseño es crucial para cualquier proceso que requiera una atmósfera específica, como evitar la oxidación utilizando un gas inerte como argón o nitrógeno.

La "mufla": Un enfoque en el método de calentamiento

Una mufla es el revestimiento aislante o cámara separada que se encuentra entre los elementos calefactores del horno y la carga de trabajo.

Su propósito es proporcionar calor indirecto. Esto evita que el material se contamine con subproductos de la combustión (en un horno de combustible) o se dañe por la radiación directa de los elementos calefactores eléctricos.

Cómo convergen en un horno moderno

En la práctica, un horno de retorta es un horno de mufla. Utiliza una mufla aislada para proporcionar calor indirecto a un recipiente de retorta sellado en su interior.

Sin embargo, la industria utiliza el término "horno de retorta" para denotar específicamente un horno diseñado para procesos con atmósfera controlada. Si un horno simplemente se llama "horno de mufla", puede o no tener las capacidades de sellado para un control preciso de la atmósfera.

La diferencia crítica: Aplicación y atmósfera

La elección entre estos hornos se reduce a una pregunta: ¿su proceso requiere una atmósfera controlada?

Horno de mufla: Trabajo de alta temperatura de uso general

Un horno de mufla estándar es el caballo de batalla para aplicaciones donde el calentamiento en aire ambiente es aceptable.

Los usos comunes incluyen la calcinación de materiales orgánicos, la realización de fusiones alcalinas o el simple tratamiento térmico de metales no reactivos. El objetivo principal es simplemente alcanzar una temperatura objetivo.

Horno de retorta: Tratamiento especializado de la atmósfera

Un horno de retorta está diseñado específicamente para procesos que no pueden tolerar el oxígeno o que requieren un ambiente gaseoso específico.

Esto es esencial para aplicaciones como soldadura fuerte, sinterización y recocido. Al sellar la retorta y purgarla con un gas inerte o hacer vacío, se puede asegurar la integridad química del material a altas temperaturas.

Comprendiendo las ventajas, desventajas y alternativas

Aunque los hornos de retorta y mufla son comunes, existen otros diseños para necesidades más especializadas.

Horno de retorta vs. horno tubular

Un horno tubular es otro tipo de horno excelente para el control de la atmósfera, pero utiliza un tubo largo y cilíndrico como cámara.

Son ideales para procesar muestras pequeñas, polvos o materiales en un flujo continuo. En contraste, los hornos de retorta suelen usar una cámara más grande en forma de caja para el procesamiento por lotes.

Horno de retorta vs. horno de vacío dedicado

Aunque un horno de retorta puede ser evacuado para crear un ambiente de baja presión, un horno de vacío dedicado está diseñado para aplicaciones de alto vacío.

Estos a menudo presentan diseños de "pared fría", donde el cuerpo del horno se enfría con agua. Esto permite temperaturas de funcionamiento más altas, ciclos de calentamiento y enfriamiento más rápidos, y una mejor uniformidad de la temperatura en comparación con los diseños más simples de "pared caliente" donde el calor está fuera de la retorta.

Cómo seleccionar el horno adecuado para su proceso

Su elección no debe basarse en la terminología, sino en los requisitos técnicos de su trabajo.

- Si su enfoque principal es el calentamiento general en aire (calcinación, tratamiento térmico simple): Un horno de mufla estándar y rentable es la herramienta adecuada.

- Si su enfoque principal es prevenir la oxidación (sinterización, soldadura fuerte, recocido): Debe usar un horno de retorta diseñado para atmósferas controladas.

- Si su enfoque principal es el procesamiento de muestras pequeñas o de flujo continuo: Un horno tubular ofrece un formato más adecuado para el control de la atmósfera.

- Si su enfoque principal es el procesamiento de alta pureza bajo alto vacío: Un horno de vacío de pared fría dedicado proporciona un rendimiento y control superiores.

En última instancia, seleccionar el horno correcto consiste en hacer coincidir la capacidad del equipo para el control de la atmósfera con las demandas de su aplicación específica.

Tabla resumen:

| Característica | Horno de mufla | Horno de retorta |

|---|---|---|

| Uso principal | Calentamiento general en aire ambiente | Procesos de atmósfera controlada |

| Control de atmósfera | Limitado o nulo | Cámara sellada para gases inertes o vacío |

| Aplicaciones comunes | Calcinación, fusiones alcalinas, tratamiento térmico simple | Soldadura fuerte, sinterización, recocido |

| Beneficio clave | Calor indirecto, prevención de contaminación | Atmósfera precisa para integridad química |

¿Le cuesta elegir el horno adecuado para las necesidades únicas de su laboratorio? KINTEK se especializa en soluciones avanzadas de alta temperatura, incluyendo hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Con nuestra sólida I+D y fabricación interna, ofrecemos una profunda personalización para que coincida precisamente con sus requisitos experimentales, garantizando un rendimiento, eficiencia y fiabilidad óptimos. No deje que las limitaciones de equipo lo detengan: contáctenos hoy para analizar cómo podemos elevar los procesos de su laboratorio.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué es un horno mufla de protección atmosférica? Desbloquee el tratamiento térmico preciso en entornos controlados

- ¿Cómo protegen el argón y el nitrógeno las muestras en hornos de vacío? Optimice su proceso térmico con el gas adecuado

- ¿Pueden los hornos de resistencia de tipo caja de alta temperatura controlar la atmósfera? Desbloquee la precisión en el procesamiento de materiales

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados