En esencia, la diferencia entre un horno de vacío y un horno de aire es la atmósfera en la que se calienta un material. Un horno de aire (también llamado horno convencional o atmosférico) calienta las piezas en presencia de aire ambiente. Un horno de vacío primero elimina el aire y otros gases de su cámara, creando un ambiente controlado de baja presión antes de que comience el calentamiento.

La elección entre un horno de aire y uno de vacío no es solo una decisión de hardware; es una elección fundamental sobre el control del entorno químico. Un horno de aire es más simple, pero un horno de vacío proporciona el máximo control sobre la química de la superficie, evitando reacciones no deseadas como la oxidación.

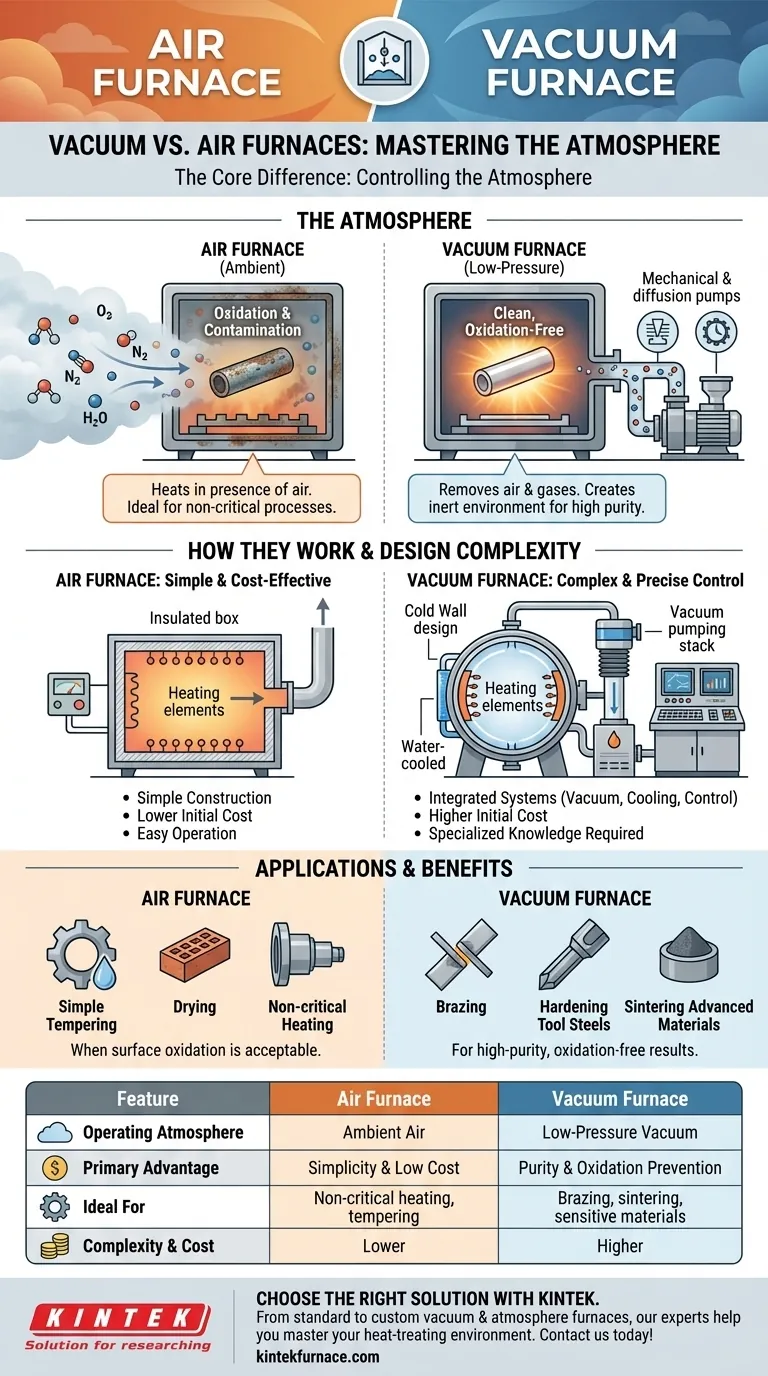

La Diferencia Central: Controlar la Atmósfera

El entorno dentro de la cámara del horno dicta directamente el resultado del proceso de tratamiento térmico. La presencia o ausencia de aire es la variable más importante.

Cómo Funciona un Horno de Aire

Un horno de aire, a menudo con forma de caja o tubo simple, calienta los materiales utilizando el aire atmosférico circundante como medio. Su construcción es sencilla, generalmente incluye una cámara de calentamiento, elementos calefactores y un controlador de temperatura básico.

Estos son comunes para procesos donde la interacción superficial con el aire es aceptable, no crítica o incluso deseada.

El Problema con el Aire: Oxidación y Contaminación

Cuando la mayoría de los metales se calientan en presencia de oxígeno, sufren oxidación, formando una capa de cascarilla o decoloración en la superficie. El aire también contiene nitrógeno y humedad, lo que puede causar otras reacciones superficiales no deseadas como la descarburación (pérdida de carbono en el acero), lo que compromete las propiedades del material.

Cómo un Horno de Vacío Resuelve Esto

Un horno de vacío utiliza un sistema de bombas para evacuar casi todo el aire de la cámara sellada antes de que comience el ciclo de calentamiento. Al eliminar los gases reactivos, crea un ambiente químicamente inerte.

Esto previene la oxidación y otra contaminación atmosférica, asegurando que la superficie del material permanezca limpia y brillante durante todo el proceso.

Los Beneficios de un Entorno de Vacío

Operar en vacío proporciona ventajas significativas para materiales y procesos sensibles. Los beneficios clave incluyen alta eficiencia térmica, la prevención de la oxidación y la descarburación, y un efecto de purificación superficial ya que algunas impurezas superficiales pueden vaporizarse en el vacío.

Comparación del Diseño y la Complejidad del Horno

La diferencia funcional en la atmósfera requiere una diferencia significativa en el diseño mecánico y la complejidad operativa.

La Estructura Simple de un Horno de Aire

Un horno de aire es mecánicamente simple. Ya sea un horno de caja para piezas más grandes o un horno de tubo para muestras más pequeñas o de flujo continuo, el diseño prioriza la eficiencia de calentamiento en un entorno no sellado. Generalmente son más fáciles de operar y mantener.

Los Sistemas Complejos de un Horno de Vacío

Un horno de vacío es una máquina mucho más compleja. Integra múltiples sistemas sofisticados, que incluyen:

- Un Sistema de Vacío: Una serie de bombas (p. ej., mecánicas, de difusión) para crear y mantener el ambiente de baja presión.

- Una Cámara de Calentamiento Sellada: Un recipiente robusto y hermético para mantener el vacío.

- Un Sistema de Calentamiento Avanzado: A menudo utilizando elementos hechos de grafito o metales especiales diseñados para operar sin aire.

- Un Sistema de Control Preciso: Para gestionar los niveles de vacío, las rampas de temperatura y los ciclos de enfriamiento.

Diseños de Pared Fría vs. Pared Caliente

Dentro de los hornos de vacío, los diseños varían aún más. Los hornos de pared fría tienen una carcasa exterior enfriada por agua, manteniéndola cerca de la temperatura ambiente mientras el interior alcanza un calor extremo. Esto permite temperaturas de operación más altas, ciclos más rápidos y una mejor uniformidad de temperatura en comparación con los diseños más antiguos de pared caliente.

Comprender las Compensaciones

Elegir el horno correcto significa equilibrar los requisitos del proceso con el costo y la complejidad.

Cuándo Elegir un Horno de Aire

Un horno de aire es la opción correcta cuando la simplicidad del proceso y el bajo costo son primordiales. Es perfectamente adecuado para aplicaciones donde la oxidación superficial no es una preocupación, como el simple revenido, secado, o cuando un proceso de limpieza posterior eliminará cualquier cascarilla superficial.

El Costo del Control: Desventajas del Horno de Vacío

La principal desventaja de un horno de vacío es su alto costo inicial y complejidad operativa. Las bombas de vacío y los sistemas de control sofisticados requieren conocimientos especializados para su operación y mantenimiento, lo que aumenta el costo total de propiedad.

Una Nota sobre Atmósferas Controladas

Es importante distinguir un vacío de una "atmósfera controlada". Un horno de retorta, por ejemplo, utiliza una cámara sellada no para crear un vacío, sino para introducir un gas de proceso específico como nitrógeno o argón. Esto proporciona un tipo diferente de control atmosférico, utilizado cuando se desea una reacción específica en fase gaseosa.

Tomar la Decisión Correcta para su Aplicación

Seleccionar el horno correcto requiere una comprensión clara de su material, su proceso y el resultado deseado.

- Si su enfoque principal es el calentamiento simple y rentable: Un horno de aire es la opción ideal, siempre que la oxidación superficial sea aceptable para su producto final.

- Si su enfoque principal es un resultado de alta pureza y libre de oxidación: Un horno de vacío es innegociable para procesos sensibles como la soldadura fuerte (brazing), el endurecimiento de aceros para herramientas o la sinterización de materiales avanzados.

- Si su enfoque principal es una reacción específica en fase gaseosa: Es necesario un horno de retorta u otro horno de atmósfera controlada para introducir un entorno de gas preciso, algo para lo que un horno de vacío no está diseñado.

En última instancia, elegir el horno correcto se trata de dominar el entorno para lograr las propiedades deseadas del material.

Tabla Resumen:

| Característica | Horno de Aire | Horno de Vacío |

|---|---|---|

| Atmósfera Operativa | Aire Ambiente | Vacío de Baja Presión |

| Ventaja Principal | Simplicidad y Bajo Costo | Pureza y Prevención de la Oxidación |

| Ideal Para | Calentamiento no crítico, revenido | Soldadura fuerte (brazing), sinterización, endurecimiento de materiales sensibles |

| Complejidad y Costo | Menor | Mayor |

¿No está seguro de qué horno es adecuado para su aplicación?

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de Muffle, de Tubo, Rotatorios y nuestros especializados Hornos de Vacío y Atmósfera, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos.

Permita que nuestros expertos le ayuden a dominar su entorno de tratamiento térmico. ¡Contacte a KINTEK hoy para una consulta personalizada!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores