En esencia, un horno cerámico es un horno de alta temperatura diseñado para transformar materiales cerámicos en su estado final endurecido. En odontología, su función principal es cocer restauraciones como coronas, puentes y carillas, utilizando calor controlado con precisión (y a veces presión) para lograr la resistencia, el ajuste y la apariencia estética necesarios para el uso clínico.

La verdadera función de un horno cerámico no es simplemente calentar, sino gestionar con precisión la transformación molecular de una cerámica. Convierte un objeto preformado y frágil en un producto final con propiedades específicas e ingenieriles de dureza, precisión dimensional y estética.

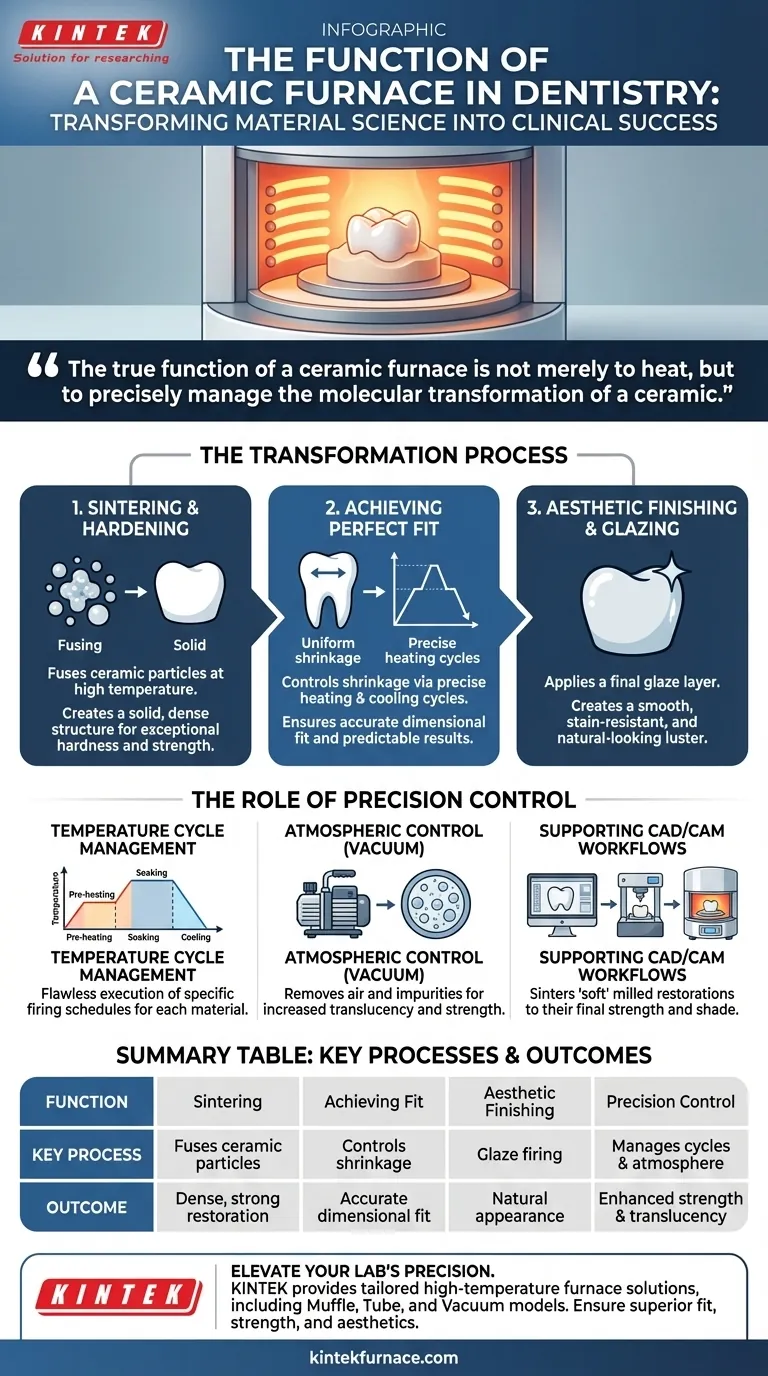

El Proceso de Transformación: De Preforma a Prótesis

Un horno cerámico es el paso final y más crítico en la creación de una restauración dental duradera. El proceso que facilita es mucho más complejo que un simple horneado; es un procedimiento de ciencia de materiales cuidadosamente controlado.

Sinterización y Endurecimiento

El trabajo principal del horno es sinterizar la cerámica. Esto implica calentar el material a una temperatura suficientemente alta para fusionar las partículas cerámicas, creando una estructura sólida y densa sin fundir el material por completo.

Este proceso es lo que le da a la restauración final su dureza excepcional y su capacidad para soportar las fuerzas significativas de la masticación.

Lograr un Ajuste Perfecto

Los materiales cerámicos se encogen durante la cocción. Una función clave del horno es gestionar este proceso mediante ciclos precisos de calentamiento y enfriamiento.

Al controlar la velocidad del cambio de temperatura, el horno asegura que este encogimiento sea uniforme y predecible. Esta precisión es primordial para crear una restauración que se ajuste perfectamente al diente del paciente, un requisito para el éxito a largo plazo.

Acabado Estético y Vitrificado (Glaseado)

Más allá de la integridad estructural, el horno también se utiliza para el acabado estético. Un ciclo final de "vitrificado" (glaseado) a menor temperatura funde una capa delgada de vidrio sobre la superficie de la restauración.

Esta cocción de vitrificado crea un lustre suave, resistente a las manchas y de apariencia natural que imita la apariencia del esmalte dental real.

El Papel del Control de Precisión

La calidad de la cerámica final está directamente relacionada con la capacidad del horno para controlar con precisión el entorno de cocción. Los hornos modernos son instrumentos sofisticados que gestionan múltiples variables.

Gestión del Ciclo de Temperatura

Cada cerámica tiene un programa de cocción ideal. El horno debe ejecutar este programa a la perfección, incluyendo precalentamiento, mantenimiento a una temperatura específica (remojo) y enfriamiento controlado.

Las desviaciones del ciclo prescrito pueden resultar en una restauración débil, porosa o agrietada, haciéndola clínicamente inútil.

Control Atmosférico

Muchos hornos avanzados también controlan la atmósfera dentro de la cámara de cocción, a menudo creando un vacío.

Crear un vacío elimina el aire y las impurezas que podrían quedar atrapadas en la cerámica, previniendo la decoloración y aumentando la translucidez y resistencia del material. Esto es especialmente crítico para restauraciones estéticas de alta gama.

Soporte para Flujos de Trabajo CAD/CAM

En la odontología digital moderna, una restauración se diseña en una computadora y se muele a partir de un bloque de material cerámico (CAD/CAM). Sin embargo, este objeto fresado a menudo se encuentra en un estado "blando".

El horno realiza el paso final y esencial de sinterizar esta restauración fresada, llevándola a su plena resistencia y color final según lo especificado por el fabricante del material.

Comprender las Demandas Operacionales

Aunque potentes, el rendimiento de un horno cerámico depende de un uso y mantenimiento adecuados. Los errores pueden conducir fácilmente a restauraciones fallidas.

La Necesidad de Calibración

Para mantener la precisión, los sensores de temperatura del horno deben calibrarse regularmente. Un horno no calibrado que funciona demasiado caliente o demasiado frío producirá consistentemente ajustes deficientes, colores incorrectos y cerámicas débiles.

Programas Específicos del Material

No existe un programa de cocción de "talla única". Los diferentes materiales cerámicos (p. ej., circonio, disilicato de litio, porcelana) tienen requisitos muy diferentes de temperatura, tiempo y atmósfera. Usar el programa incorrecto para un material dado es una causa principal de fallo.

Inversión y Mantenimiento

Estas son piezas de equipo industrial de precisión, no simples hornos. Representan una inversión financiera significativa y requieren mantenimiento rutinario de componentes como el crisol (cámara de calentamiento), el termopar y la bomba de vacío para garantizar un funcionamiento consistente y fiable.

Adaptar el Horno a su Aplicación

Elegir o utilizar un horno cerámico de manera efectiva depende enteramente de sus objetivos y flujo de trabajo específicos.

- Si su enfoque principal es la producción de gran volumen: Priorice los hornos con cámaras de cocción más grandes y programas validados y eficientes para maximizar el rendimiento sin sacrificar la calidad.

- Si su enfoque principal son las coronas anteriores de alta estética: Busque hornos con control de vacío avanzado y programación altamente personalizable para ajustar la translucidez y el color.

- Si su enfoque principal es la integración con un sistema CAD/CAM: Asegúrese de que el horno tenga programas preestablecidos y aprobados para los bloques cerámicos específicos que tiene la intención de fresar para garantizar resultados predecibles.

En última instancia, el horno cerámico es el instrumento crítico que traduce la ciencia de los materiales en éxito clínico.

Tabla Resumen:

| Función | Proceso Clave | Resultado |

|---|---|---|

| Sinterización y Endurecimiento | Fusiona partículas cerámicas a alta temperatura | Restauración densa y fuerte |

| Lograr un Ajuste Perfecto | Controla el encogimiento a través de ciclos precisos de calentamiento/enfriamiento | Ajuste dimensional preciso |

| Acabado Estético | Cocción de vitrificado para lustre superficial | Apariencia natural y resistente a las manchas |

| Control de Precisión | Gestiona ciclos de temperatura y atmósfera | Resistencia y translucidez mejoradas |

| Soporte CAD/CAM | Sinteriza restauraciones fresadas a su estado final | Plena resistencia y precisión del color |

¡Mejore la precisión y eficiencia de su laboratorio dental con las soluciones avanzadas de hornos cerámicos de KINTEK! Aprovechando una excelente I+D y fabricación interna, ofrecemos hornos de alta temperatura personalizados, incluidos modelos de Muffle, Tubo y Vacío y Atmósfera, diseñados para satisfacer las demandas únicas de los profesionales dentales. Nuestras amplias capacidades de personalización aseguran que sus restauraciones logren un ajuste, resistencia y estética superiores. Contáctenos hoy para analizar cómo nuestras soluciones pueden optimizar su flujo de trabajo y ofrecer resultados consistentes y de alta calidad para coronas, puentes y carillas.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- 1200℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.

- ¿Cuál es la importancia de los hornos dentales en la odontología? Asegurar restauraciones dentales fuertes y precisas

- ¿Por qué es importante un control de temperatura preciso en los hornos dentales? Asegure restauraciones perfectas en todo momento

- ¿Cuáles son las funciones principales de los hornos dentales de cerámica? Lograr precisión y durabilidad en las restauraciones dentales

- ¿Por qué es importante el rango de temperatura al seleccionar un horno dental? Desbloquee la compatibilidad de materiales y la precisión