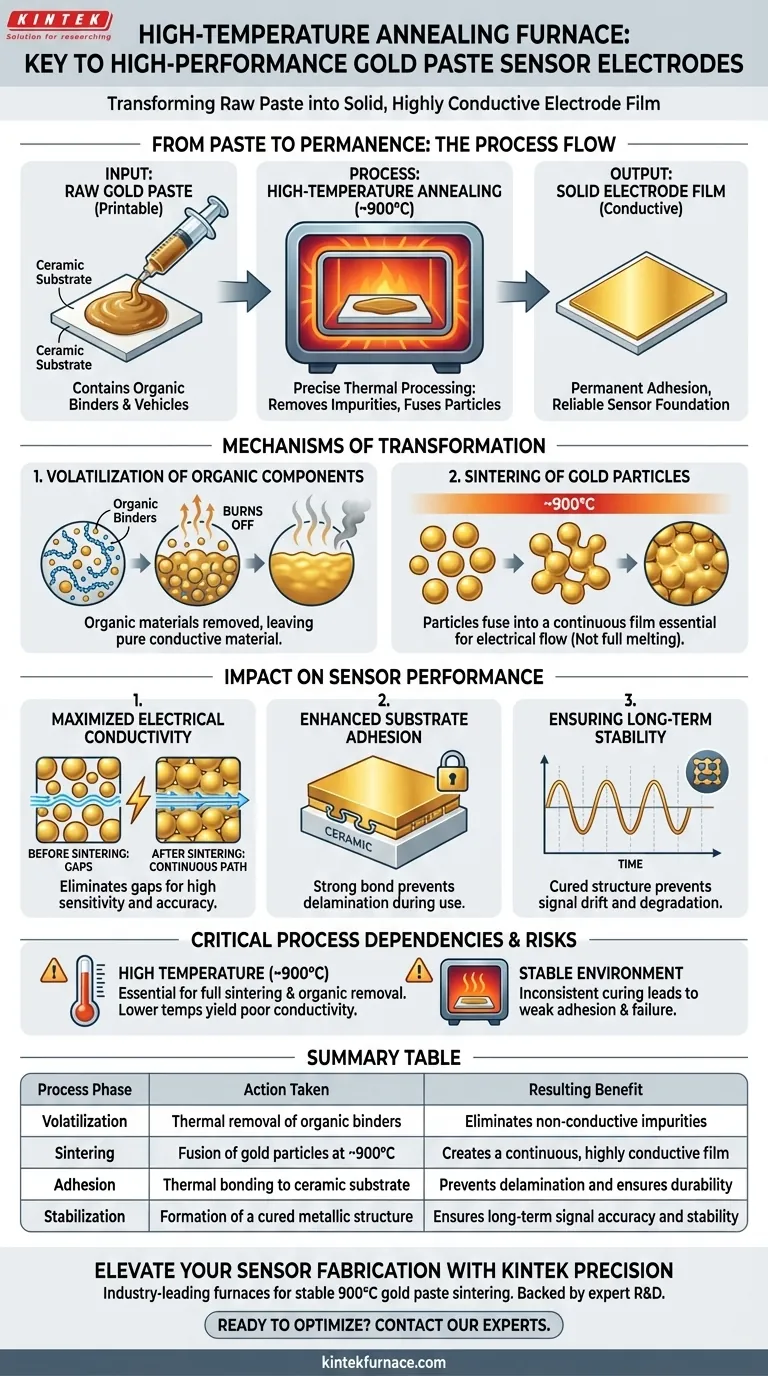

La función principal de un horno de recocido a alta temperatura en este contexto es transformar la pasta de oro cruda en una película de electrodo sólida y altamente conductora a través de un procesamiento térmico preciso. Al alcanzar temperaturas de aproximadamente 900 °C, el horno elimina las impurezas orgánicas y fusiona las partículas de oro. Esto asegura que el electrodo se adhiera permanentemente al sustrato cerámico, estableciendo la base para un rendimiento fiable del sensor.

El proceso de recocido es una transformación crítica de fase en la que las partículas de oro sueltas se sinterizan en una capa metálica continua, eliminando simultáneamente los aglutinantes orgánicos y uniendo estructuralmente el electrodo a su base para una máxima durabilidad.

Los Mecanismos de Transformación

El horno no se limita a secar la pasta; altera fundamentalmente la estructura química y física del material a través de dos mecanismos específicos.

Volatilización de Componentes Orgánicos

La pasta de oro contiene aglutinantes y vehículos orgánicos para hacerla imprimible. Estos componentes no son conductores y deben eliminarse.

El alto calor del horno hace que estos materiales orgánicos se volatilicen. Se queman por completo, dejando solo el material conductor puro necesario para la función del electrodo.

La Sinterización de Partículas de Oro

Una vez que se eliminan los compuestos orgánicos, las partículas de oro restantes se someten a un calor intenso (aprox. 900 °C).

A esta temperatura, las partículas sufren sinterización. Se fusionan sin fundirse por completo, uniéndose en una película continua y cohesiva. Esta transición de partículas individuales a una película sólida es esencial para el flujo eléctrico.

Impacto en el Rendimiento del Sensor

Los cambios físicos inducidos por el horno de recocido se traducen directamente en la calidad operativa del sensor final.

Maximización de la Conductividad Eléctrica

El proceso de sinterización crea un camino continuo para los electrones.

Al eliminar los espacios entre las partículas de oro individuales, el horno asegura que la película resultante sea altamente conductora. Esto es vital para la sensibilidad y precisión del sensor.

Mejora de la Adhesión al Sustrato

El horno facilita una fuerte unión entre el electrodo de oro y el sustrato cerámico.

Sin este tratamiento a alta temperatura, la capa de oro simplemente se asentaría sobre la cerámica. El calor asegura que se adhieran firmemente, evitando la delaminación durante el uso.

Garantía de Estabilidad a Largo Plazo

Un sensor debe proporcionar lecturas consistentes a lo largo del tiempo.

La estructura solidificada y curada creada por el horno asegura que la adquisición de la señal permanezca estable. Esto evita la deriva de la señal o fallos causados por la degradación física del electrodo.

Comprensión de las Dependencias del Proceso

Si bien el horno permite un alto rendimiento, el proceso depende en gran medida del mantenimiento de parámetros ambientales específicos.

La Necesidad de Alta Temperatura

El proceso requiere explícitamente temperaturas que alcancen aproximadamente los 900 °C.

Temperaturas más bajas probablemente no lograrían sinterizar completamente el oro o quemar todos los compuestos orgánicos. Esto resultaría en un electrodo "fangoso" con baja conductividad y débil integridad estructural.

El Riesgo de Curado Incompleto

Si el entorno estable del horno se ve comprometido, el proceso de curado se vuelve inconsistente.

El curado incompleto conduce a una adhesión débil entre el oro y la cerámica. Esto crea un punto de fallo donde el electrodo podría desprenderse o agrietarse bajo tensión.

Tomar la Decisión Correcta para su Objetivo

Al evaluar el proceso de recocido para la fabricación de sensores, concéntrese en el resultado específico requerido para su aplicación.

- Si su enfoque principal es la Integridad de la Señal: Priorice la completitud de la fase de sinterización para eliminar los huecos de las partículas y maximizar la conductividad.

- Si su enfoque principal es la Durabilidad Mecánica: Asegúrese de que el horno mantenga un entorno estable de 900 °C para garantizar la adhesión más fuerte posible al sustrato cerámico.

El horno de recocido es la herramienta definitoria que convierte una aplicación temporal de pasta en un componente de detección permanente y de alto rendimiento.

Tabla Resumen:

| Fase del Proceso | Acción Realizada | Beneficio Resultante |

|---|---|---|

| Volatilización | Eliminación térmica de aglutinantes orgánicos | Elimina impurezas no conductoras |

| Sinterización | Fusión de partículas de oro a ~900 °C | Crea una película continua y altamente conductora |

| Adhesión | Unión térmica al sustrato cerámico | Previene la delaminación y asegura la durabilidad |

| Estabilización | Formación de una estructura metálica curada | Asegura la precisión y estabilidad de la señal a largo plazo |

Mejore la Fabricación de sus Sensores con KINTEK Precision

Los electrodos de sensores de alto rendimiento requieren una precisión térmica inflexible. KINTEK ofrece hornos de mufla, de tubo y de vacío líderes en la industria, diseñados para mantener el entorno estable de 900 °C esencial para una sinterización perfecta de la pasta de oro.

Respaldados por I+D experta y fabricación de clase mundial, nuestros sistemas garantizan la máxima conductividad y una adhesión superior al sustrato para sus necesidades únicas de investigación o producción.

¿Listo para optimizar su proceso de recocido? Póngase en contacto con nuestros expertos técnicos hoy mismo para encontrar la solución personalizable de alta temperatura que se adapte a su laboratorio.

Guía Visual

Referencias

- Sovandeb Sen, Susmita Kundu. Bio-waste derived reduced graphene oxide (rGO) decorated Cr (III) doped α-Fe2O3 nanocomposite for selective ppm-level acetone sensing at room temperature: Potential approach towards non-invasive diagnosis of diabetic biomarker. DOI: 10.1007/s42114-025-01241-0

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cuál es la importancia de los sistemas de secado al vacío a alta temperatura para la regeneración de materiales deshidratantes? Aumentar la eficiencia

- ¿Cuáles son las aplicaciones comunes de los hornos de vacío continuos en el tratamiento térmico de metales? Aumente la eficiencia y la calidad en la producción de gran volumen

- ¿Qué soluciones alternativas se sugieren para calentar piezas pequeñas en vacío o atmósfera inerte? Explore Opciones Eficientes y Personalizables

- ¿Por qué utilizar un horno de grabado térmico para el análisis SEM de dióxido de uranio? Revelación esencial de los límites de grano

- ¿Cómo funcionan los hornos de vacío? Descubra el tratamiento térmico limpio y de alta pureza

- ¿Cómo contribuye un horno de secado al vacío a las películas de electrolitos de estado sólido? Mejora la densidad y pureza de la película

- ¿Cuál es la temperatura máxima de trabajo de los hornos de vacío de alta temperatura? Consiga un calentamiento de precisión de hasta 2600 °C

- ¿Por qué es necesario mantener un alto vacío para la preparación de cristales únicos de PrVSb3? Garantizar la pureza y la estequiometría