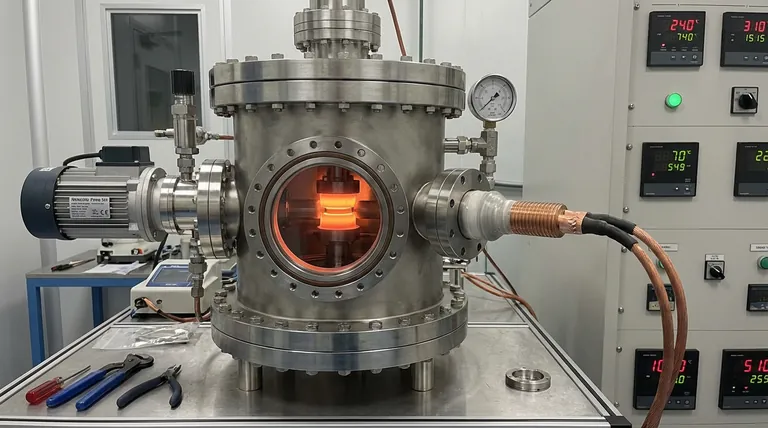

La función de la cámara de vacío es crear un entorno de alta pureza que previene reacciones químicas durante la fase de calentamiento. Específicamente, elimina el oxígeno para detener la oxidación de la aleación base Inconel 718 y la intercapa BNi-2, asegurando que los materiales permanezcan químicamente activos para la unión.

Idea Central: La cámara de vacío no es simplemente un contenedor; es una variable de proceso activa. Al mantener una presión parcial de oxígeno extremadamente baja, garantiza la humectabilidad de la intercapa fundida, que es el requisito previo absoluto para la difusión atómica necesaria para crear una unión soldada sin defectos.

El Papel Crítico de la Prevención de la Oxidación

Protección de Aleaciones Reactivas

A las altas temperaturas requeridas para la unión por fase líquida transitoria (TLP), las aleaciones metálicas se vuelven altamente reactivas.

La cámara de vacío protege la aleación Inconel 718 y la intercapa BNi-2 del oxígeno atmosférico. Sin esta protección, estos materiales formarían rápidamente capas de óxido que inhiben el proceso de unión.

Garantía de Humectabilidad de la Superficie

Para que se forme una unión, la intercapa fundida debe extenderse eficazmente sobre el metal base.

La oxidación actúa como una barrera, impidiendo este flujo. El entorno de alto vacío asegura que las superficies metálicas permanezcan limpias, facilitando una excelente humectabilidad de la intercapa fundida sobre el metal base.

Habilitación del Mecanismo de Difusión

Facilitación de una Difusión Fluida

La unión TLP se basa en el movimiento de átomos (difusión) entre la intercapa y el metal base.

El entorno de vacío facilita un proceso de difusión fluido. Al eliminar los contaminantes que de otro modo bloquearían el movimiento atómico, la cámara permite que los materiales se homogenicen eficazmente.

Logro de Uniones sin Defectos

El resultado final de este entorno controlado es la integridad estructural.

Al prevenir la atrapa de gas y las inclusiones de óxido, la cámara de vacío es directamente responsable de producir uniones soldadas sin defectos, particularmente en geometrías complejas como capilares.

Requisitos Operacionales y Compromisos

La Necesidad de Equipos de Alto Vacío

Lograr este entorno requiere hardware especializado, que típicamente utiliza un conjunto de bomba molecular.

Este equipo es esencial para evacuar rápidamente la cámara al nivel de procesamiento requerido. Asegura que la presión parcial de oxígeno se mantenga lo suficientemente baja como para evitar incluso trazas de contaminación.

Errores Comunes

Si bien es eficaz, la dependencia del alto vacío introduce restricciones específicas.

- Tiempo de Ciclo: El tiempo requerido para alcanzar el vacío en la cámara puede afectar la velocidad total del procesamiento.

- Sensibilidad a Fugas: Incluso las fugas menores en los sellos de la cámara pueden elevar los niveles de oxígeno lo suficiente como para comprometer la humectabilidad de la intercapa BNi-2, lo que lleva a uniones débiles.

Tomando la Decisión Correcta para Su Proyecto

Si está implementando la unión TLP asistida por corriente eléctrica, considere lo siguiente según sus requisitos específicos:

- Si su enfoque principal es la Integridad de la Unión: Priorice el mantenimiento del sistema de bomba molecular para garantizar una presión parcial de oxígeno baja y constante, ya que esta es la garantía principal de conexiones libres de contaminación.

- Si su enfoque principal es la Repetibilidad del Proceso: Monitoree estrictamente los niveles de vacío durante la fase de calentamiento para asegurar que la humectabilidad de la intercapa BNi-2 nunca fluctúe entre lotes.

En última instancia, la cámara de vacío determina el éxito químico de la unión antes de que comience la difusión física.

Tabla Resumen:

| Característica | Función en la Unión TLP | Impacto en la Calidad de la Unión |

|---|---|---|

| Prevención de Oxidación | Elimina el oxígeno para proteger Inconel 718 y BNi-2 | Asegura alta actividad química y pureza superficial |

| Control de Humectabilidad | Permite que la intercapa fundida se extienda sobre el metal base | Requisito previo para la difusión atómica y la unión |

| Facilitación de Difusión | Elimina contaminantes que bloquean el movimiento atómico | Permite una homogeneización efectiva del material |

| Control Atmosférico | Mantiene una baja presión parcial de oxígeno | Previene la atrapa de gas y las inclusiones de óxido |

Optimice Sus Procesos Avanzados de Unión con KINTEK

El control atmosférico preciso es la base de una unión TLP exitosa y la síntesis de materiales a alta temperatura. Con el respaldo de I+D y fabricación de expertos, KINTEK ofrece sistemas de vacío, mufla, tubo, rotatorios y CVD de alto rendimiento adaptados para las aplicaciones de laboratorio e industriales más exigentes. Ya sea que esté trabajando con aleaciones reactivas Inconel o geometrías capilares complejas, nuestros hornos personalizables garantizan la baja presión parcial de oxígeno y la estabilidad térmica que su investigación requiere.

¿Listo para lograr resultados sin defectos? ¡Contacte a KINTEK hoy mismo para discutir sus necesidades de hornos personalizados!

Referencias

- Yueshuai Song, Min Wan. Electric Current-Assisted TLP: Bonding of Ultrathin-Walled Inconel 718 Capillaries Temperature Field Simulation and Microstructural Analysis. DOI: 10.1088/1742-6596/2679/1/012015

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Conector de paso de electrodos de ultravacío Cable de alimentación con brida para aplicaciones de alta precisión

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Válvula de bola de alto vacío de acero inoxidable 304 316 para sistemas de vacío

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Abrazadera de tres secciones con cadena de vacío de liberación rápida de acero inoxidable

La gente también pregunta

- ¿Cómo facilita el entorno dentro de un horno de recocido al vacío la estabilidad de fase? Logre una integridad óptima del acero

- ¿Cómo se produce la pérdida de calor en el aislamiento de un horno de vacío? Dos vías que merman la eficiencia

- ¿Por qué no se debe usar nitrógeno como gas de enfriamiento para aleaciones de titanio en tratamientos térmicos al vacío? Evite fallas catastróficas

- ¿Cuáles son las principales aplicaciones de los hornos de vacío continuos multicámara? Aumente la eficiencia industrial de alto volumen

- ¿Cuáles son las funciones principales de un horno de vacío de grado industrial? Optimizar el rendimiento del reciclaje de imanes

- ¿Qué papel juega un entorno de alto vacío durante el proceso SPS? Optimizar la pureza en aleaciones de entropía media

- ¿Cuáles son las ventajas de la sinterización al vacío frente a otros métodos de sinterización? Consiga una pureza y resistencia superiores para sus piezas

- ¿Por qué es necesaria una pre-purga de "horneado" para la purificación del magnesio? Asegure una pureza ultra alta en su destilación al vacío