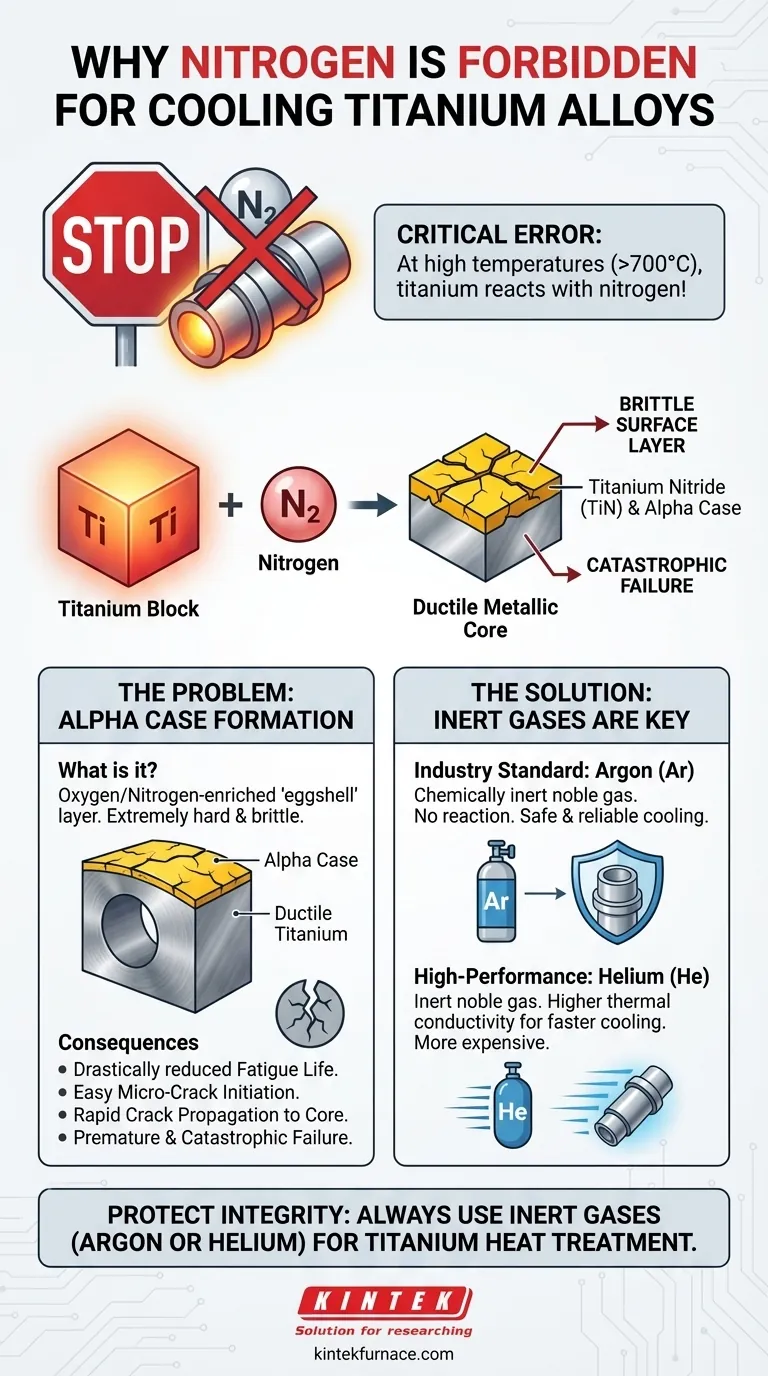

Bajo ninguna circunstancia debe utilizarse nitrógeno como gas de enfriamiento para aleaciones de titanio después de un tratamiento térmico al vacío a alta temperatura. A las elevadas temperaturas implicadas en estos procesos, el titanio tiene una alta afinidad por el nitrógeno y reacciona directamente con él. Esta reacción química forma una capa superficial dura y quebradiza que compromete fundamentalmente la integridad del componente.

Si bien el nitrógeno es un gas común y rentable en muchas aplicaciones de tratamiento térmico, su uso con titanio es un error crítico. La reacción crea una capa superficial propensa a fallas conocida como "capa alfa", que anula los beneficios que se supone que debe proporcionar el proceso de tratamiento térmico.

El Conflicto Químico Fundamental

El problema con el uso de nitrógeno no es de contaminación en el sentido tradicional, sino de una reacción química directa y perjudicial. La reactividad del titanio a altas temperaturas es el centro del problema.

La Formación de Nitruro de Titanio (TiN)

A temperaturas que generalmente superan los 700 °C (1300 °F), el titanio reacciona fácilmente con cualquier nitrógeno disponible. Esto forma un compuesto distinto, de color amarillo dorado, en la superficie de la pieza llamado nitruro de titanio (TiN).

Si bien el TiN se utiliza beneficiosamente como recubrimiento duro en otras aplicaciones (como en herramientas de corte), su formación incontrolada durante el tratamiento térmico es altamente indeseable.

Creación de la "Capa Alfa"

Esta capa superficial rica en nitrógeno se conoce como capa alfa. Es una capa enriquecida con oxígeno y/o nitrógeno que es extremadamente dura y quebradiza en comparación con el sustrato dúctil de aleación de titanio que se encuentra debajo.

La profundidad de esta capa alfa depende de la temperatura, el tiempo y la presión parcial del nitrógeno, pero incluso una capa delgada puede ser catastrófica para el rendimiento del componente.

Por Qué la Capa Alfa es Perjudicial para el Rendimiento

La formación de una capa alfa es uno de los defectos más graves en la metalurgia del titanio. Crea un material compuesto donde una "cáscara de huevo" quebradiza se une a un núcleo resistente, una combinación propensa a fallar.

Reducción de la Vida Útil a la Fatiga

El principal peligro de la capa alfa es su drástica reducción de la vida útil a la fatiga. La superficie quebradiza no puede soportar cargas cíclicas. Las microfisuras se inician fácilmente dentro de la capa alfa y actúan como concentradores de tensión agudos.

Punto de Inicio para Fallas Catastróficas

Una vez que se forma una grieta en la frágil capa alfa, puede propagarse rápidamente al metal base resistente y dúctil que se encuentra debajo. Esto puede provocar una falla prematura y a menudo catastrófica del componente, incluso bajo cargas para las que fue diseñado.

Anulando el Propósito del Tratamiento Térmico

El objetivo de someter el titanio a un tratamiento térmico es producir una microestructura específica que ofrezca propiedades óptimas como resistencia, ductilidad y resistencia a la fatiga. Permitir la formación de la capa alfa va directamente en contra de este objetivo, arruinando la integridad de la superficie del componente y haciendo que el tratamiento térmico sea ineficaz, o peor aún, perjudicial.

Comprendiendo las Alternativas Correctas

Proteger el titanio durante la fase crítica de enfriamiento requiere un gas que sea verdaderamente inerte y que no reaccione con la aleación a ninguna temperatura.

El Estándar de la Industria: Argón (Ar)

El argón es el gas más utilizado y recomendado para el enfriamiento de titanio en un horno de vacío. Es un gas noble, lo que significa que es químicamente inerte y no reaccionará con el titanio. Proporciona un método seguro y fiable para enfriar piezas sin formar una capa alfa.

La Opción de Alto Rendimiento: Helio (He)

El helio también es un gas noble completamente inerte. Su principal ventaja sobre el argón es su conductividad térmica mucho mayor, lo que permite tasas de enfriamiento más rápidas. Este enfriamiento rápido puede ser crítico para desarrollar las propiedades deseadas en ciertas aleaciones de titanio de sección gruesa o alta resistencia. Sin embargo, el helio es significativamente más caro y menos común.

Tomando la Decisión Correcta para su Proceso

La selección del gas de relleno correcto no es una cuestión de preferencia, sino un parámetro de proceso crítico para garantizar la calidad y seguridad de las piezas.

- Si su enfoque principal es la seguridad y la fiabilidad: Utilice siempre argón. Es el gas inerte y estándar de la industria que garantiza que no haya reacciones superficiales adversas con las aleaciones de titanio.

- Si su enfoque principal es lograr las máximas tasas de enfriamiento para propiedades específicas: Utilice helio. Su conductividad térmica superior proporciona un enfriamiento más rápido, pero esté preparado para costos operativos significativamente más altos.

- Si alguna vez está considerando el nitrógeno para ahorrar costos: No lo haga. El riesgo de crear una capa alfa frágil y causar una falla catastrófica del componente supera con creces cualquier ahorro potencial en gas.

Proteger la integridad metalúrgica de sus componentes de titanio comienza con la selección de un gas verdaderamente inerte para todas las operaciones a alta temperatura.

Tabla Resumen:

| Aspecto | Descripción |

|---|---|

| Problema con el Nitrógeno | Reacciona con el titanio a altas temperaturas, formando una capa alfa frágil. |

| Consecuencias | Reducción de la vida útil a la fatiga, inicio de grietas y falla catastrófica de los componentes. |

| Alternativas Seguras | Argón (inerte, fiable) y Helio (enfriamiento más rápido, mayor costo). |

| Conclusión Clave | Utilice siempre gases inertes para prevenir reacciones superficiales y asegurar la integridad de la pieza. |

Asegure que sus tratamientos térmicos de titanio sean seguros y efectivos con las soluciones avanzadas de KINTEK. Aprovechando una I+D excepcional y fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como Muffle, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda satisface precisamente sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo podemos mejorar la fiabilidad y el rendimiento de su proceso.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cómo se calientan típicamente los hornos de vacío? Descubra Soluciones de Calentamiento Eficientes y Limpias

- ¿Qué tipos de materiales se tratan habitualmente en un horno de tratamiento térmico al vacío? Mejore el rendimiento con un tratamiento térmico prístino

- ¿Qué metales no ferrosos se pueden tratar mediante tratamiento térmico al vacío? Proteger los metales reactivos de la oxidación

- ¿Para qué se utiliza un horno de vacío? Logre pureza y precisión en el procesamiento a alta temperatura

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga