En esencia, los hornos de vacío continuos multicámara se utilizan para procesos industriales de alto volumen que requieren un entorno controlado y libre de oxígeno. Sus principales aplicaciones incluyen el tratamiento térmico al vacío de metales, la sinterización al vacío de metalurgia de polvos y piezas moldeadas por inyección de metal, la soldadura fuerte al vacío de conjuntos complejos, y la desgasificación y sellado de componentes electrónicos y recipientes con aislamiento al vacío.

La distinción crítica no es solo qué hacen estos hornos, sino cómo lo hacen. Mientras que un horno de una sola cámara realiza estos mismos procesos por lotes, un horno continuo multicámara los transforma en una operación automatizada, al estilo de una línea de montaje, para la producción en masa, lo que genera ganancias significativas en el rendimiento y la eficiencia energética.

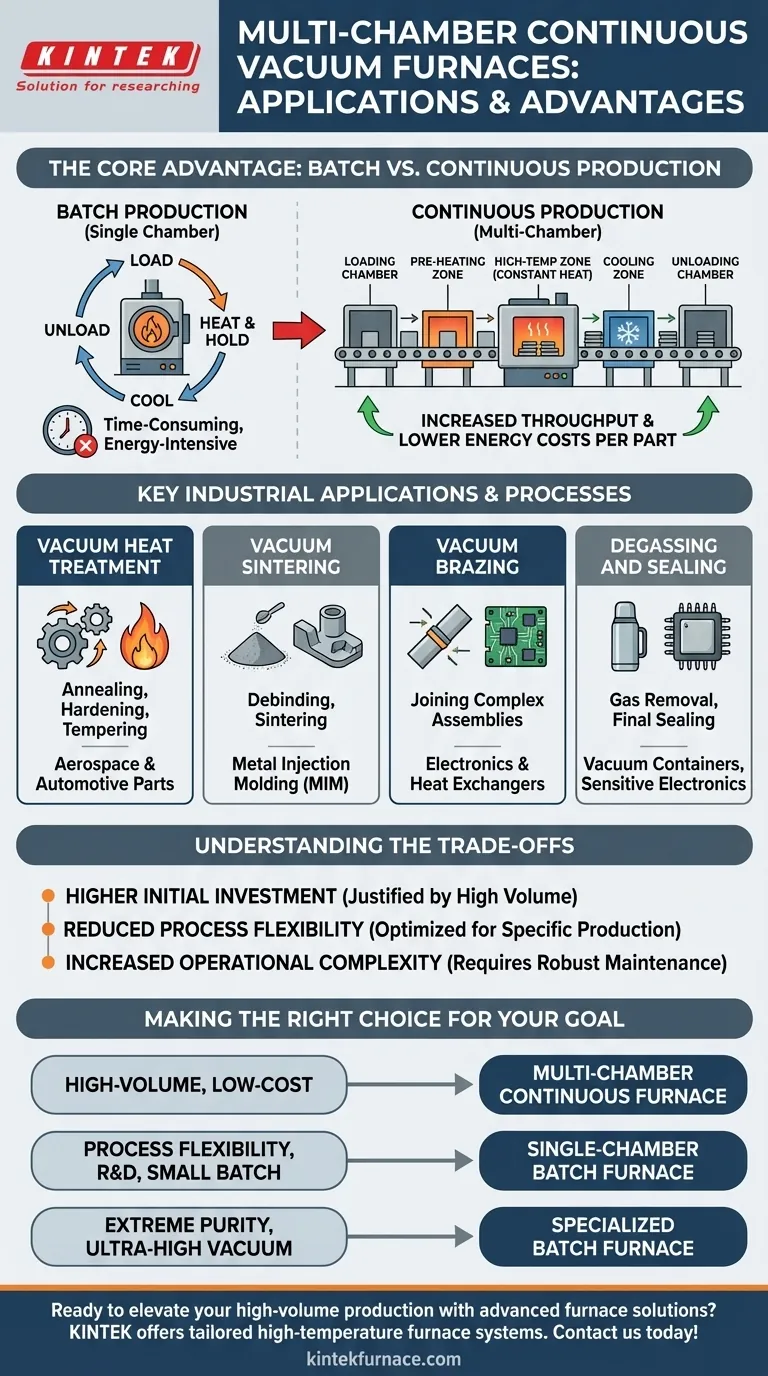

La ventaja principal: pasar de la producción por lotes a la continua

La decisión de utilizar un horno multicámara es fundamentalmente estratégica en cuanto a la escala de producción. Representa un cambio de procesar lotes individuales a crear un flujo continuo e ininterrumpido de material.

Por qué es importante el procesamiento continuo

Un horno estándar de una sola cámara, o "por lotes", realiza cada paso en una ubicación. La cámara se carga, se sella, se bombea al vacío, se calienta, se mantiene a temperatura, se enfría y se ventila antes de que pueda descargarse. Todo este ciclo térmico consume mucho tiempo y energía.

Cómo funciona un sistema multicámara

Un horno continuo multicámara divide este ciclo en una serie de módulos especializados y conectados. Una línea típica incluye una cámara de carga, una zona de precalentamiento, la zona principal de procesamiento a alta temperatura, una zona de enfriamiento y una cámara de descarga.

Las piezas se mueven entre estos módulos en un sistema de transmisión basado en rodillos o cintas. Fundamentalmente, las válvulas de compuerta neumáticas aíslan cada cámara, lo que permite que la zona central de alta temperatura permanezca constantemente caliente y al vacío mientras las piezas entran y salen del sistema.

El impacto en el rendimiento y la eficiencia

Este diseño ofrece dos ventajas decisivas. Primero, el rendimiento aumenta drásticamente porque ya no se espera a que una sola cámara complete un ciclo completo de calentamiento y enfriamiento. Segundo, los costos de energía por pieza son significativamente más bajos porque el horno principal no se enfría y recalienta repetidamente, lo que también reduce el desgaste y el mantenimiento de los elementos calefactores y el aislamiento.

Aplicaciones y procesos industriales clave

Si bien la tecnología permite un alto volumen, las aplicaciones mismas exigen las cualidades únicas de un entorno de vacío, a saber, evitar la oxidación y la contaminación para garantizar la pureza e integridad del material.

Tratamiento térmico al vacío

Esto implica alterar las propiedades físicas y mecánicas de un material. Un horno continuo es ideal para tratamientos de alto volumen como el recocido (ablandamiento), el endurecimiento y el templado de piezas metálicas utilizadas en las industrias aeroespacial y automotriz.

Sinterización al vacío

La sinterización fusiona materiales en polvo en una masa sólida mediante calor. Los hornos multicámara son esenciales para la industria del Moldeo por Inyección de Metal (MIM), que produce cantidades masivas de piezas metálicas pequeñas y complejas. El flujo continuo permite tanto el desaglomerado (eliminación de un agente aglomerante) como la sinterización en un proceso continuo.

Soldadura fuerte al vacío

La soldadura fuerte une dos o más elementos metálicos fundiendo un metal de aporte entre ellos. En vacío, las uniones son excepcionalmente limpias y fuertes. Los hornos continuos se utilizan para soldar componentes para productos electrónicos o intercambiadores de calor de alto rendimiento a escala.

Desgasificación y sellado

Este proceso elimina los gases atrapados de un material o dispositivo. Un ejemplo principal es la producción de recipientes de vacío de acero inoxidable (como los termos) o el sellado final de dispositivos electrónicos sensibles donde la contaminación atmosférica interna debe eliminarse.

Comprender las compensaciones

Aunque es potente, un sistema continuo multicámara no es la solución adecuada para todos los problemas. La objetividad requiere reconocer sus limitaciones.

Mayor inversión inicial

Una línea multicámara es una inversión de capital significativa. Su costo es sustancialmente más alto que el de un horno por lotes, y la inversión solo puede justificarse por las necesidades de producción de alto volumen.

Flexibilidad de proceso reducida

Estos sistemas suelen diseñarse y optimizarse para un proceso y una geometría de pieza específicos. Carecen de la flexibilidad de un horno por lotes, que puede reprogramarse fácilmente para una amplia variedad de ciclos de calor, tamaños de piezas y materiales en el día a día.

Mayor complejidad operativa

Con rodillos, múltiples válvulas de compuerta y controles de temperatura multizona, un horno continuo es una máquina más compleja. Si bien se reduce el mantenimiento en la zona caliente, el sistema general tiene más piezas móviles que requieren un programa de mantenimiento preventivo robusto.

Tomar la decisión correcta para su objetivo

La selección del tipo de horno correcto depende completamente de sus objetivos operativos y volumen de producción.

- Si su objetivo principal es la producción de alto volumen y bajo costo por pieza: Un horno continuo multicámara es la elección definitiva para un proceso consistente y repetible.

- Si su objetivo principal es la flexibilidad del proceso, I+D o el trabajo personalizado en lotes pequeños: Un horno por lotes de una sola cámara proporciona la agilidad necesaria y un menor costo inicial.

- Si su objetivo principal es la pureza extrema y los niveles de ultra alto vacío: A menudo se prefieren los hornos por lotes especializados para aplicaciones como el crecimiento de cristales semiconductores, ya que mantener el vacío más alto es más simple en una cámara única y estática.

En última instancia, comprender la diferencia fundamental entre el procesamiento continuo y por lotes le permite alinear su inversión en equipos con su estrategia de producción a largo plazo.

Tabla resumen:

| Aplicación | Procesos clave | Industrias |

|---|---|---|

| Tratamiento térmico al vacío | Recocido, endurecimiento, templado | Aeroespacial, automotriz |

| Sinterización al vacío | Desaglomerado, sinterización | Moldeo por inyección de metal (MIM) |

| Soldadura fuerte al vacío | Unión con metal de aporte | Electrónica, intercambiadores de calor |

| Desgasificación y sellado | Eliminación de gases, sellado | Contenedores de vacío, electrónica |

¿Listo para elevar su producción de alto volumen con soluciones avanzadas de hornos? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar a diversos laboratorios sistemas de hornos de alta temperatura hechos a medida. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, mejorados por sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestra experiencia puede impulsar su rendimiento y eficiencia.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores