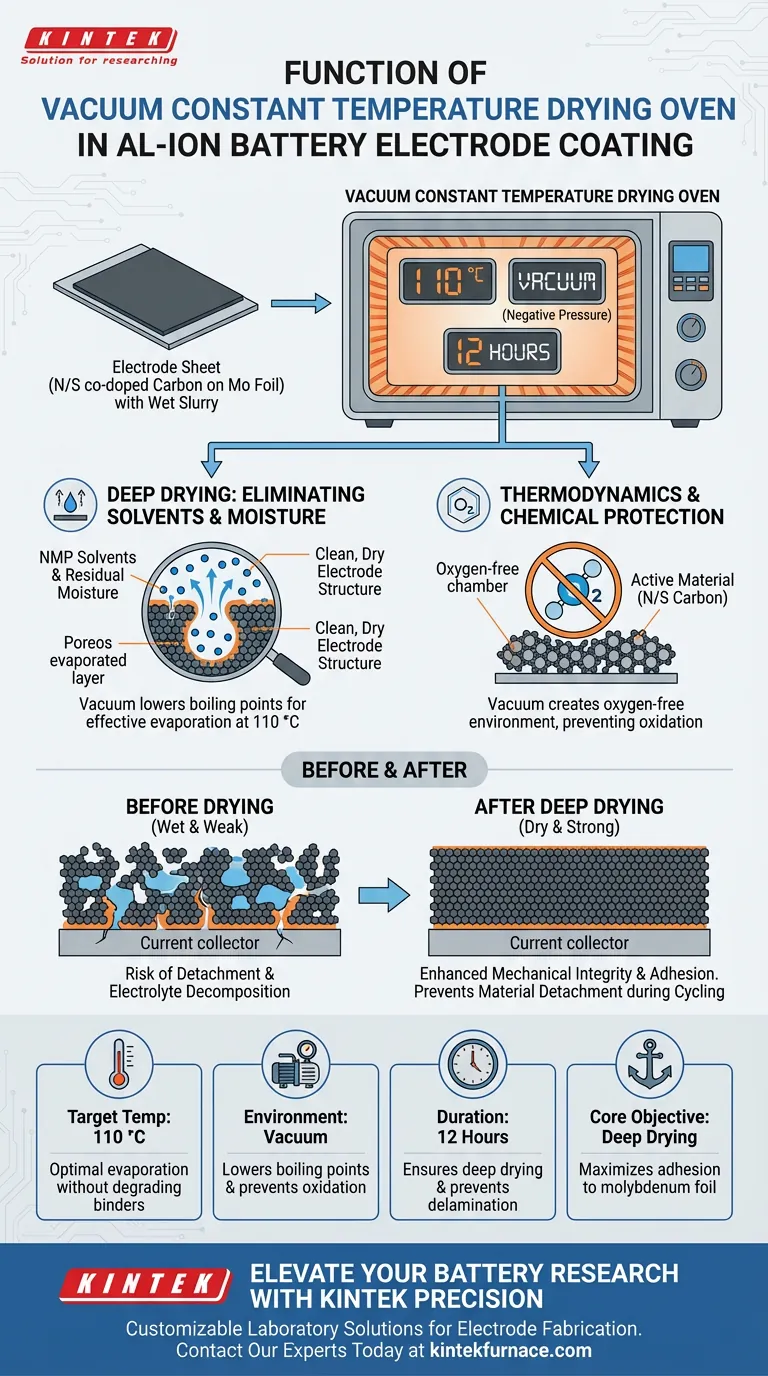

La función principal de un horno de secado al vacío a temperatura constante en el proceso de recubrimiento de electrodos para baterías de iones de aluminio es lograr un secado profundo del material del cátodo, específicamente los recubrimientos de carbono dopados con nitrógeno y azufre aplicados sobre lámina de molibdeno.

Al mantener una temperatura constante de 110 °C al vacío durante 12 horas, este equipo asegura la eliminación completa de los disolventes NMP (N-metil-pirrolidona) y la humedad residual. Este tratamiento térmico específico es vital para mejorar la integridad mecánica del electrodo y garantizar que el recubrimiento permanezca unido al colector de corriente.

Conclusión Clave: El horno de secado al vacío actúa como una etapa de estabilización crítica. Al eliminar a fondo los disolventes y la humedad sin inducir oxidación, maximiza la adhesión entre el material activo y el colector de corriente, previniendo directamente el desprendimiento del material durante los rigurosos ciclos de carga-descarga de la batería.

El Papel Crítico del Secado Profundo

Eliminación de Disolventes y Humedad

El objetivo operativo principal es la eliminación exhaustiva de los componentes volátiles. En el contexto de las baterías de iones de aluminio que utilizan cátodos de carbono dopados con N/S, la pasta de recubrimiento contiene disolventes NMP que deben evaporarse por completo.

El secado estándar a menudo es insuficiente para eliminar las moléculas de disolvente atrapadas en las profundidades del recubrimiento poroso. El horno de vacío aborda esto creando un entorno de presión negativa que facilita la evaporación de estos residuos persistentes.

Mejora de la Estabilidad Mecánica

La durabilidad física del electrodo se determina durante esta fase de secado. Si quedan disolventes o humedad, comprometen la interfaz entre el material activo y el colector de corriente de lámina de molibdeno.

Al secar a 110 °C durante un período prolongado (12 horas), el horno asegura que el aglutinante se cure correctamente. Esto fortalece la adhesión de la capa activa, previniendo el modo de falla común donde las sustancias activas se desprenden o delaminan durante el ciclado de la batería.

Principios Operativos

La Ventaja del Vacío

El uso del vacío no se trata simplemente de eliminar el aire; se trata de termodinámica y protección química.

Primero, el entorno de vacío reduce el punto de ebullición de disolventes como el NMP. Esto permite una evaporación efectiva a temperaturas (como 110 °C) que son lo suficientemente altas para secar el material pero lo suficientemente controladas para preservar la microestructura del electrodo.

Segundo, el vacío crea un entorno libre de oxígeno. Si bien la referencia principal se centra en la eliminación de disolventes, datos complementarios indican que las condiciones de vacío previenen reacciones de oxidación entre los materiales activos y el aire, asegurando la pureza química.

Control Preciso de la Temperatura

La uniformidad es clave para un rendimiento constante de la batería. El aspecto de "temperatura constante" asegura que toda la lámina del electrodo experimente el mismo historial térmico.

Para esta aplicación específica, 110 °C es el punto de ajuste óptimo. Proporciona suficiente energía térmica para eliminar la humedad y los disolventes sin degradar térmicamente el material activo de carbono dopado con nitrógeno y azufre o el aglutinante.

Comprender las Compensaciones

Si bien el secado al vacío es esencial, introduce restricciones específicas que deben gestionarse:

Cuellos de Botella en el Proceso

El tiempo de secado requerido es significativo. El protocolo específico requiere 12 horas de secado continuo. Esto convierte la etapa de secado al vacío en un posible cuello de botella en la fabricación de alto rendimiento en comparación con los métodos de secado rápidos y continuos.

Sensibilidad Térmica

Existe un delicado equilibrio entre la velocidad de secado y la integridad del material. Aumentar la temperatura por encima de 110 °C podría acelerar la eliminación de disolventes, pero corre el riesgo de dañar el aglutinante o alterar la estructura de dopaje del cátodo de carbono. Por el contrario, bajar la temperatura podría dejar NMP residual, lo que llevaría a la descomposición del electrolito o reacciones secundarias posteriores.

Tomar la Decisión Correcta para su Objetivo

Para optimizar su proceso de preparación de electrodos, alinee sus parámetros de secado con sus objetivos de rendimiento específicos:

- Si su enfoque principal es la Vida Útil del Ciclo: Adhiérase estrictamente a la duración de 12 horas a 110 °C para maximizar la adhesión y prevenir el desprendimiento de sustancias activas durante el ciclado repetido.

- Si su enfoque principal es la Pureza Química: Asegúrese de que el sello de vacío sea robusto para prevenir la entrada de oxígeno, ya que esto protege los materiales dopados con N/S y previene reacciones secundarias inducidas por la humedad con el electrolito.

El éxito en la fabricación de baterías de iones de aluminio depende no solo de los materiales elegidos, sino de la paciencia y la precisión aplicadas durante la fase de secado para asegurar la base estructural del electrodo.

Tabla Resumen:

| Parámetro | Especificación | Función/Beneficio |

|---|---|---|

| Temperatura Objetivo | 110 °C | Evaporación óptima de NMP sin degradar los aglutinantes |

| Entorno | Vacío (Presión Negativa) | Reduce los puntos de ebullición de los disolventes y previene la oxidación |

| Duración | 12 Horas | Asegura un secado profundo y previene la delaminación del material |

| Objetivo Principal | Secado Profundo | Maximiza la adhesión mecánica a la lámina de molibdeno |

Mejore su Investigación de Baterías con la Precisión KINTEK

El procesamiento térmico preciso es la base de las baterías de iones de aluminio de alto rendimiento. En KINTEK, nos especializamos en proporcionar soluciones de laboratorio avanzadas adaptadas a sus necesidades específicas de fabricación de electrodos.

Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de mufla, tubo, rotatorios, de vacío y CVD, junto con otros hornos de alta temperatura especializados para laboratorio. Nuestros hornos de vacío a temperatura constante son totalmente personalizables para cumplir con sus protocolos de secado únicos, asegurando que sus materiales activos permanezcan puros y firmemente unidos a sus colectores de corriente.

¿Listo para eliminar los residuos de disolventes y aumentar la vida útil del ciclo?

Contáctenos Hoy Mismo para discutir sus requisitos de hornos personalizados.

Guía Visual

Referencias

- Jiahui Li, Shaobo Tu. Pseudocapacitive Heteroatom‐Doped Carbon Cathode for Aluminum‐Ion Batteries with Ultrahigh Reversible Stability. DOI: 10.1002/eem2.12733

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Brida CF KF Conjunto de sellado de paso de electrodos de vacío para sistemas de vacío

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

La gente también pregunta

- ¿Qué materiales se pueden procesar utilizando hornos de sinterización a presión al vacío? Desbloquee la densificación de materiales de alto rendimiento

- ¿Cuáles son las especificaciones para el calentamiento por inducción de frecuencia media en hornos de grafitización al vacío? | KINTEK

- ¿Qué función cumple un horno de sinterización de alto vacío en la densificación de Ti6Al4V? Lograr una pureza superior del material

- ¿Cuál es el nivel máximo de vacío para un horno de alto vacío? Logre un procesamiento ultralimpio para materiales avanzados

- ¿Qué métodos se utilizan para enfriar piezas después del tratamiento térmico en horno de vacío? Optimice las propiedades de su metal

- ¿Qué función principal realiza un horno de sinterización al vacío? Lograr pseudoaleaciones de tungsteno de alta densidad

- ¿Qué papel juega el tanque de temple en un horno de temple de fondo basculante? Desbloquee la precisión en el tratamiento térmico

- ¿Qué industrias utilizan comúnmente enfriadores de hornos de vacío? Descubra aplicaciones clave en aeroespacial, semiconductores y más