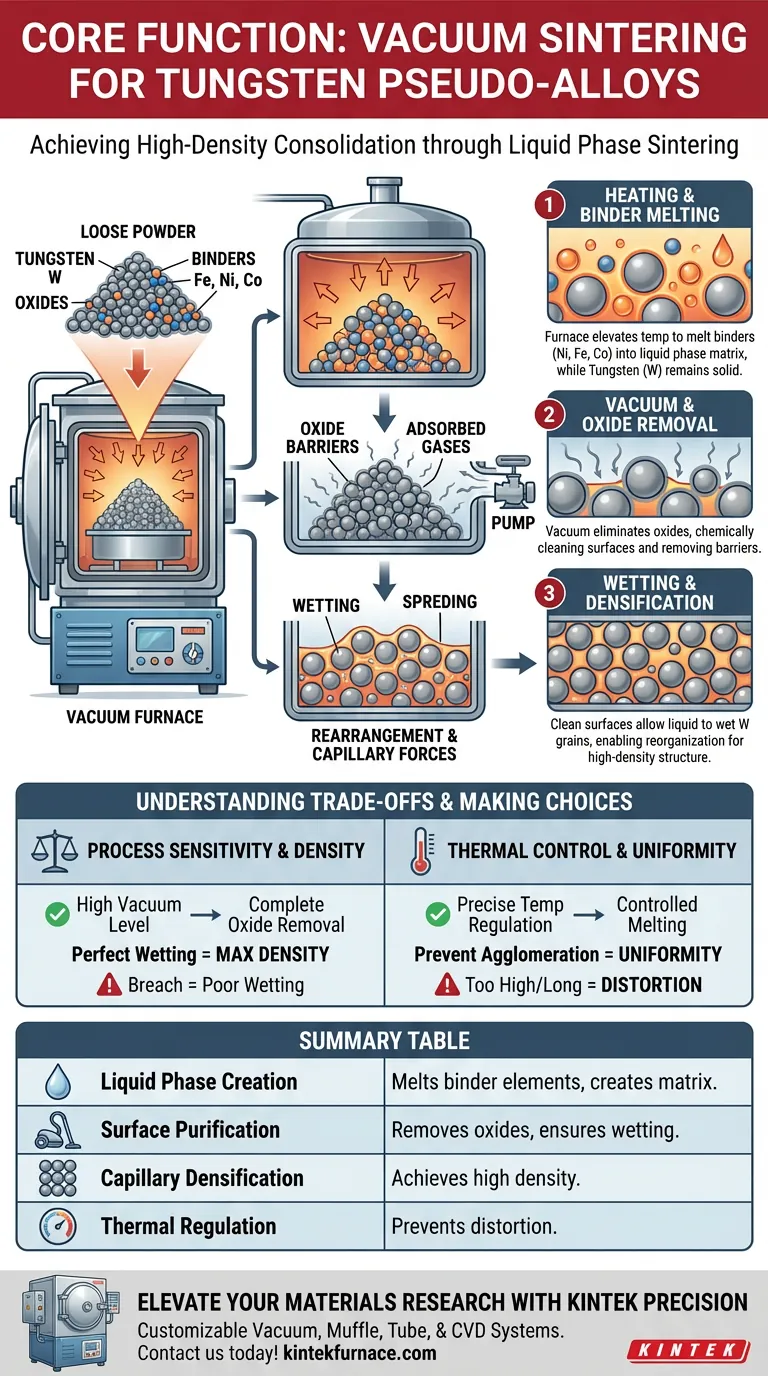

La función principal de un horno de sinterización al vacío es generar simultáneamente una matriz líquida y purificar la superficie del material para permitir una consolidación de alta densidad. Específicamente para las pseudoaleaciones de tungsteno, el horno mantiene un entorno de alta temperatura que funde los elementos de aleación —como hierro, níquel y cobalto— mientras que el vacío elimina activamente las barreras químicas como los óxidos. Este doble proceso es esencial para transformar el polvo suelto en un componente sólido y estructuralmente sólido.

El horno actúa tanto como reactor térmico como agente de limpieza; funde los metales aglutinantes para crear una fase líquida mientras elimina los óxidos de las superficies de tungsteno para asegurar que este líquido se adhiera perfectamente a los granos.

La mecánica de la sinterización en fase líquida

Creación de la matriz de fase líquida

El horno eleva la temperatura específicamente para alcanzar los puntos de fusión de los metales aglutinantes (hierro, níquel y cobalto).

A diferencia del tungsteno, que permanece sólido, estos elementos se funden para formar una matriz de fase líquida. Este líquido rodea las partículas sólidas de tungsteno, actuando como el medio a través del cual se consolida la aleación.

Eliminación de barreras químicas

Crucialmente, el entorno de vacío elimina los gases adsorbidos y los óxidos de la superficie de las partículas de polvo.

Si estos óxidos permanecieran en su lugar, actuarían como una barrera, impidiendo que el metal líquido toque el tungsteno sólido. El vacío asegura que las superficies estén químicamente limpias y reactivas.

Promoción del mojado y la reorganización

Una vez que se eliminan los óxidos, la fase líquida puede "mojar" eficazmente las partículas de tungsteno.

Esta acción de mojado permite la reorganización de las partículas, impulsada por fuerzas capilares. El resultado es una estructura altamente densificada donde los granos esféricos de tungsteno se distribuyen uniformemente dentro de la matriz solidificada.

Comprensión de las compensaciones

Sensibilidad del proceso

Si bien la sinterización al vacío ofrece una limpieza superior, el proceso es muy sensible a la calidad del vacío.

Cualquier fuga o nivel de vacío insuficiente no eliminará los óxidos, lo que provocará un mojado deficiente y defectos estructurales. El equipo requiere un mantenimiento riguroso para garantizar que se mantenga el "control perfecto" de la atmósfera.

Control térmico frente a distorsión

Lograr la fase líquida requiere un control preciso de la temperatura.

Si la temperatura es demasiado baja, la matriz no se fundirá lo suficiente para densificar la pieza. Si la temperatura es demasiado alta o se mantiene demasiado tiempo, el componente puede sufrir distorsiones de forma debido a un flujo líquido excesivo.

Tomando la decisión correcta para su proyecto

Para maximizar la calidad de sus pseudoaleaciones de tungsteno, alinee los parámetros de su horno con sus objetivos de materiales específicos:

- Si su enfoque principal es la máxima densidad: Priorice un nivel de alto vacío para garantizar la eliminación completa de óxidos, lo que garantiza que la fase líquida moje cada grano de tungsteno.

- Si su enfoque principal es la uniformidad microestructural: Concéntrese en una regulación precisa de la temperatura para controlar la fusión de los elementos aglutinantes (Fe, Ni, Co) y prevenir la aglomeración de granos.

El éxito en la sinterización de pseudoaleaciones de tungsteno depende del equilibrio entre la energía térmica y la pureza atmosférica para lograr una estructura densa y perfectamente mojada.

Tabla resumen:

| Función Principal | Descripción | Impacto en el Resultado |

|---|---|---|

| Creación de fase líquida | Funde los elementos aglutinantes (Ni, Fe, Co) mientras el tungsteno permanece sólido. | Crea la matriz para la consolidación. |

| Purificación de la superficie | El vacío elimina óxidos y gases adsorbidos de las partículas. | Asegura el mojado perfecto de los granos de tungsteno. |

| Densificación capilar | Impulsada por la acción de mojado después de la eliminación de óxidos. | Logra alta densidad estructural y uniformidad. |

| Regulación térmica | Control preciso de los puntos de fusión y tiempos de mantenimiento. | Previene la distorsión del componente y el crecimiento de grano. |

Mejore su investigación de materiales con KINTEK Precision

¿Tiene problemas con defectos estructurales o densidad inconsistente en sus pseudoaleaciones de tungsteno? El éxito en la sinterización en fase líquida requiere el equilibrio perfecto entre pureza atmosférica y control térmico. KINTEK ofrece sistemas de vacío, mufla, tubo y CVD personalizables y líderes en la industria, diseñados para cumplir con las rigurosas demandas de la metalurgia avanzada.

Respaldados por I+D experta y fabricación de clase mundial, nuestros hornos de alta temperatura garantizan la eliminación completa de óxidos y la fusión precisa de aglutinantes para obtener resultados superiores. ¡Contáctenos hoy mismo para encontrar la solución de sinterización perfecta para su laboratorio!

Guía Visual

Referencias

- Adéla Macháčková, Silvie Brožová. Applications of Tungsten Pseudo-Alloys in the Energy Sector. DOI: 10.3390/app14020647

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cómo proporciona un horno de secado al vacío resultados superiores para precipitados de Cs3Cu2I5:Tb? Conserve la calidad de su centelleo

- ¿Por qué un horno de secado al vacío es esencial para los electrodos de baterías de iones de litio? Asegura la estabilidad y la vida útil del ciclo

- ¿Cuáles son las aplicaciones de los hornos de sinterización? Descubra Soluciones de Materiales de Alto Rendimiento

- ¿En qué se diferencia un horno de retorta de un horno de vacío? Elija el tratamiento térmico adecuado para sus materiales

- ¿Qué componentes se utilizan en la construcción de hornos de grafitización al vacío? Una guía para el rendimiento a altas temperaturas

- ¿Cuál es el propósito de utilizar calefacción industrial durante las fases no productivas de desgasificación al vacío? Proteja sus activos

- ¿Cuál es el propósito de usar un horno de secado al vacío para tortas de filtro compuestas? Asegurar resultados de prensado en caliente sin defectos.

- ¿Por qué se selecciona la lámina amorfa para soldadura fuerte de Ni-25Cr-6P-1.5Si-0.5B-1.5Mo? Optimizar la eficiencia y calidad de la soldadura fuerte