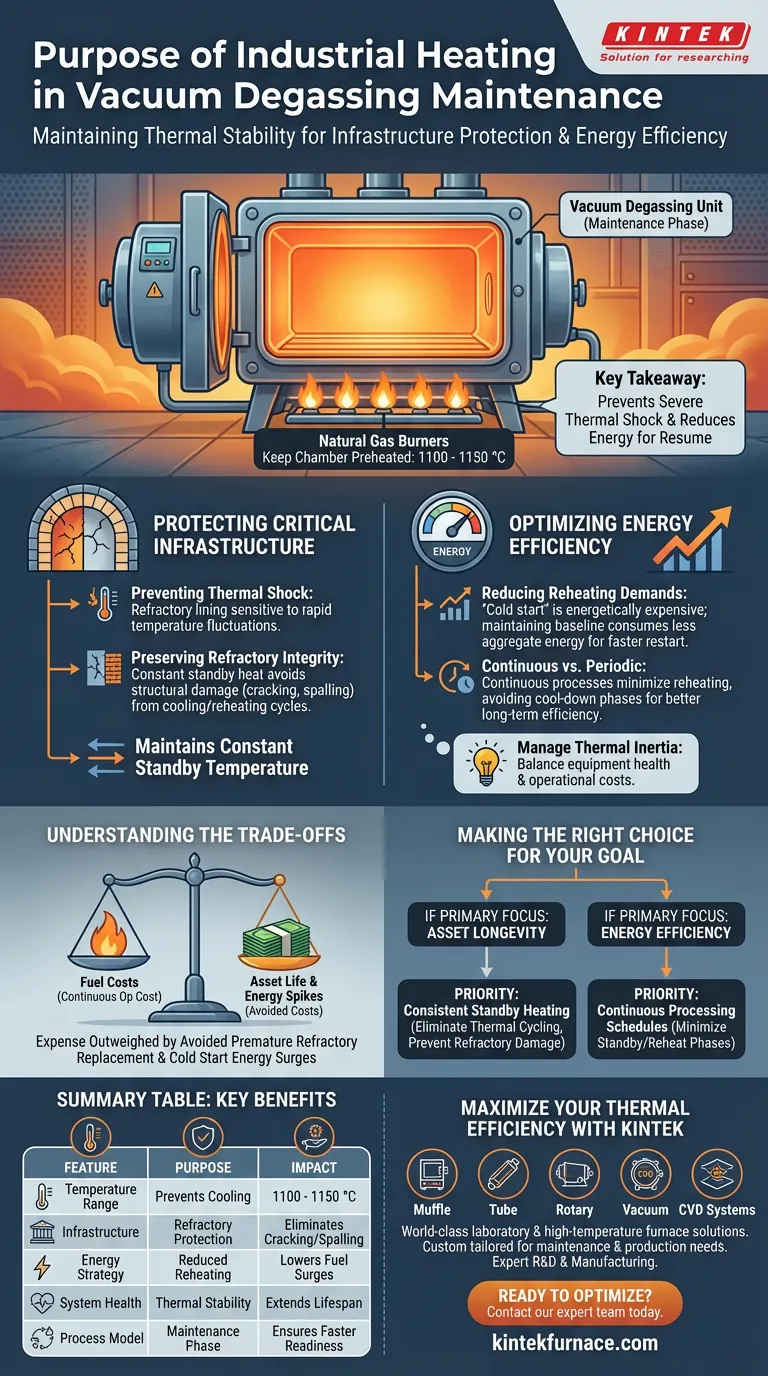

Los sistemas de calefacción industrial son fundamentales para mantener la estabilidad térmica durante las fases no productivas de las operaciones de desgasificación al vacío. Específicamente, se utilizan quemadores de gas natural durante el tiempo de inactividad para mantener la cámara de vacío precalentada a temperaturas entre 1100 y 1150 °C.

Al mantener altas temperaturas durante la espera, los operadores previenen el choque térmico severo en el revestimiento refractario y reducen significativamente la energía requerida para reanudar la producción.

Protección de la Infraestructura Crítica

Prevención del Choque Térmico

El revestimiento refractario de una unidad de desgasificación al vacío está diseñado para soportar calor extremo, pero es muy sensible a las fluctuaciones rápidas de temperatura.

Si la unidad se dejara enfriar por completo durante el mantenimiento, el proceso de recalentamiento posterior crearía un estrés significativo.

Preservación de la Integridad del Refractario

Mantener una temperatura de espera constante previene este choque térmico.

Al mantener la cámara entre 1100 y 1150 °C, se evita el daño estructural, como grietas o descamación, que a menudo resulta de ciclos agresivos de enfriamiento y recalentamiento.

Optimización de la Eficiencia Energética

Reducción de las Demandas de Recalentamiento

Puede parecer contradictorio consumir combustible durante una fase no productiva, pero un "arranque en frío" es energéticamente costoso.

Recalentar un recipiente industrial masivo desde la temperatura ambiente hasta los niveles de operación requiere un aumento tremendo de energía.

Mantener una temperatura base constante asegura que la transición de regreso a la producción formal sea más rápida y consuma menos energía total.

Procesamiento Continuo vs. Periódico

Este principio térmico explica por qué los procesos de desgasificación continua generalmente se prefieren sobre los periódicos.

Las operaciones continuas minimizan la frecuencia de los ciclos de recalentamiento.

Al evitar por completo la fase de enfriamiento, los procesos continuos actúan como un modelo más eficiente energéticamente para la producción a largo plazo.

Comprensión de los Compromisos

Equilibrio entre Costos de Combustible y Vida Útil del Activo

Si bien el precalentamiento es técnicamente superior, incurre en un costo operativo continuo.

Los operadores deben tener en cuenta el consumo de gas natural u otros combustibles durante el tiempo de inactividad, incluso cuando no se está mejorando ningún producto.

Sin embargo, este gasto casi siempre se ve superado por los costos evitados de reemplazo prematuro del refractario y los picos de energía asociados con los arranques en frío.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la vida útil y la eficiencia de su unidad de desgasificación al vacío, alinee su estrategia de calefacción con sus prioridades operativas.

- Si su enfoque principal es la Longevidad del Activo: Priorice la calefacción constante en espera para eliminar el estrés del ciclo térmico y prevenir daños en los costosos revestimientos refractarios.

- Si su enfoque principal es la Eficiencia Energética: Cambie a horarios de procesamiento continuo para minimizar el número total de fases de espera o recalentamiento requeridas.

La gestión de la inercia térmica es la clave para equilibrar la salud del equipo con los costos operativos.

Tabla Resumen:

| Característica | Propósito de la Calefacción en Espera | Impacto en las Operaciones |

|---|---|---|

| Rango de Temperatura | 1100 - 1150 °C | Previene el enfriamiento del refractario |

| Infraestructura | Protección del Refractario | Elimina grietas y descamación |

| Estrategia Energética | Recalentamiento Reducido | Disminuye los picos de combustible durante el reinicio |

| Salud del Sistema | Estabilidad Térmica | Extiende la vida útil de las unidades de desgasificación |

| Modelo de Proceso | Fase de Mantenimiento | Asegura una preparación de producción más rápida |

Maximice su Eficiencia Térmica con KINTEK

Proteja su infraestructura industrial de los costosos efectos del choque térmico. KINTEK ofrece soluciones de hornos de alta temperatura y laboratorios de clase mundial diseñados para mantener la precisión y la durabilidad. Respaldados por I+D y fabricación expertos, ofrecemos sistemas personalizables de Mufla, Tubo, Rotatorio, Vacío y CVD adaptados a sus necesidades específicas de mantenimiento y producción.

¿Listo para optimizar su estrategia de calefacción y salvaguardar sus activos refractarios? Contacte a nuestro equipo de expertos hoy mismo para descubrir cómo nuestros sistemas de alto rendimiento pueden optimizar sus operaciones.

Guía Visual

Referencias

- Viacheslav A. Murashov, Dmitry D. Lvov. Steel degassing in continuous steel melting units. DOI: 10.18799/24131830/2024/1/4154

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Cuáles son las ventajas de utilizar hornos de vacío en la fabricación de moldes y troqueles? Aumente la longevidad y la precisión de las herramientas

- ¿Cuál es el mecanismo de funcionamiento de un horno de desengrasado catalítico? Dominio del desaglutinante de acero inoxidable 17-4 PH

- ¿Cómo facilitan los sistemas de vacío la recuperación de aceite del grafito expandido? Mejora de la pureza y la longevidad del sorbente

- ¿Cuál es la aplicación de los hornos de vacío en la sinterización de cerámica? Lograr cerámicas densas y de alta pureza

- ¿Qué beneficios ofrece el tratamiento térmico al vacío sobre los métodos tradicionales? Logre una calidad y un control superiores del material

- ¿De qué manera el control de velocidad de un sistema de extracción de moldes influye en la microestructura dendrítica? Domine PDAS.

- ¿Cómo se utiliza un horno de temperatura ultra alta que alcanza los 1.673 K en la descloración de PVC? Conectando residuos con la producción de hierro

- ¿Cuál es el propósito principal de usar un horno de fusión por arco de vacío para las aleaciones (AlTiV)100−xCrx? Asegurar la pureza y la pureza