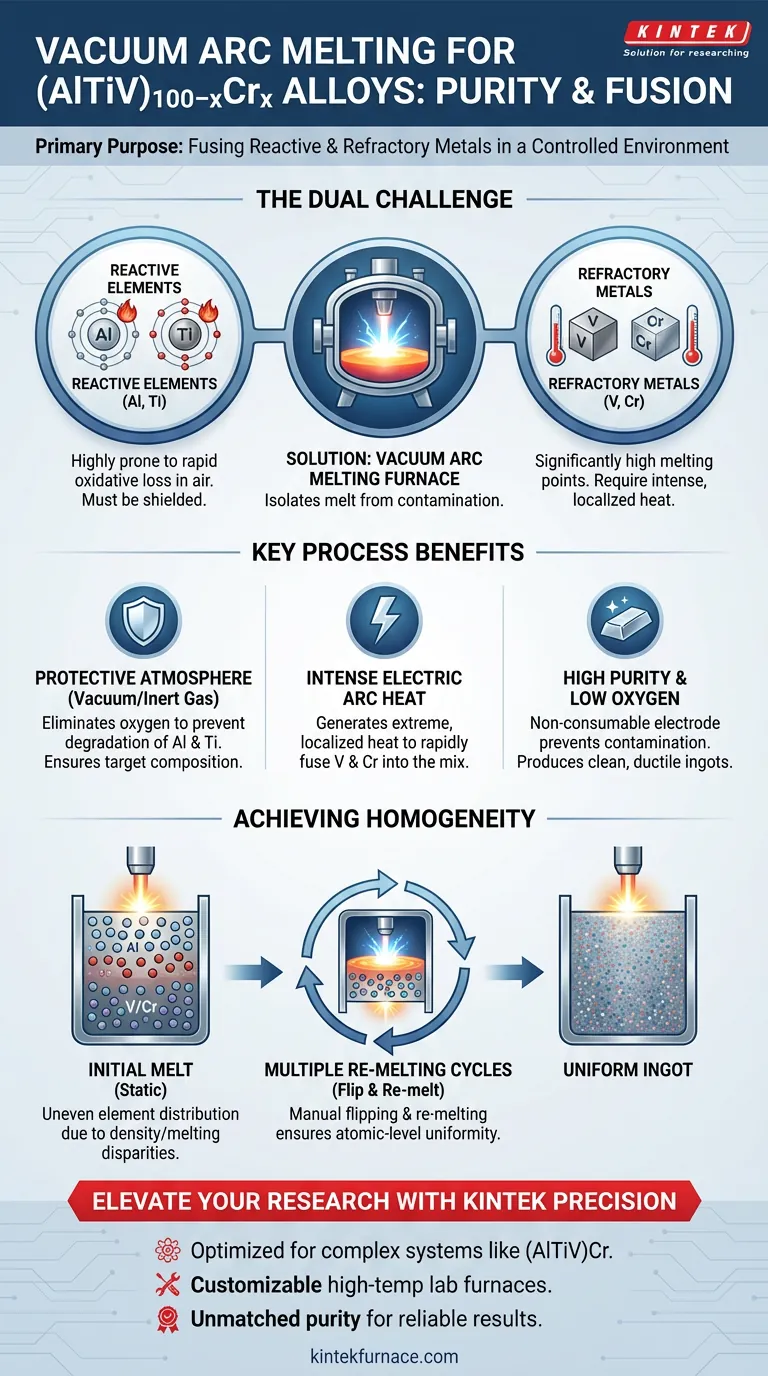

El propósito principal de usar un horno de fusión por arco de vacío para las aleaciones (AlTiV)100−xCrx es generar el calor intenso y localizado necesario para fundir metales refractarios como el vanadio y el cromo, manteniendo al mismo tiempo un entorno estrictamente controlado para prevenir la degradación de elementos reactivos.

Específicamente, este proceso utiliza una atmósfera de vacío o gas inerte para eliminar el oxígeno, lo cual es fundamental para prevenir la rápida pérdida oxidativa de aluminio y titanio. Esto asegura que el lingote final conserve su composición química prevista y alcance una alta pureza.

Conclusión Clave El horno de fusión por arco de vacío resuelve el doble desafío de fusionar metales de alto punto de fusión (V, Cr) sin destruir componentes altamente reactivos (Al, Ti). Sirve como la herramienta fundamental para producir lingotes con bajo contenido de oxígeno y alta pureza, aislando la fusión de la contaminación atmosférica.

El Papel Crítico del Entorno y el Calor

Prevención de la Pérdida Oxidativa

El sistema (AlTiV)100−xCrx contiene aluminio (Al) y titanio (Ti). Estos elementos se clasifican como metales "activos".

Si se exponen al oxígeno a temperaturas de fusión, el Al y el Ti se oxidarán casi instantáneamente. Esto resulta en una "pérdida oxidativa", donde la cantidad real de metal útil en la aleación cae por debajo de la composición objetivo.

El horno de arco de vacío mitiga esto operando bajo un alto vacío o una atmósfera protectora de gas inerte (como argón). Este entorno protege eficazmente los elementos activos, asegurando que permanezcan metálicos en lugar de convertirse en impurezas de óxido quebradizas.

Superación de Altos Puntos de Fusión

Esta aleación de alta entropía específica incluye vanadio (V) y cromo (Cr). Estos metales tienen puntos de fusión significativamente más altos que el aluminio.

Los hornos estándar a menudo tienen dificultades para fundir estos elementos refractarios lo suficientemente rápido como para evitar que los elementos de menor punto de fusión se evaporen.

El arco eléctrico genera un calor alto, extremo y localizado. Esto permite la fusión rápida de toda la mezcla —Al, Ti, V y Cr— asegurando que los componentes de alto punto de fusión se integren completamente en la masa fundida líquida.

Garantía de Pureza y Calidad

El Papel de los Electrodos No Consumibles

Para lograr un lingote de "alta pureza", es vital evitar la introducción de materiales extraños durante el proceso de fusión.

Los hornos de arco de vacío típicamente emplean electrodos no consumibles (a menudo de tungsteno). Dado que el electrodo en sí no se funde en el baño, elimina una fuente común de contaminación que se encuentra en otros métodos de fusión.

Logro de Lingotes con Bajo Contenido de Oxígeno

El oxígeno es el enemigo de la ductilidad en las aleaciones de alta entropía. Un alto contenido de oxígeno a menudo conduce a la formación de fases de impurezas quebradizas.

Al combinar el entorno de vacío con el diseño de electrodo no consumible, el horno produce lingotes con niveles de oxígeno excepcionalmente bajos. Esto proporciona una base limpia para estudiar las propiedades mecánicas de la aleación.

Comprensión de las Compensaciones

Si bien el horno de fusión por arco de vacío es excelente para la pureza y la generación de calor, presenta un desafío en cuanto a la homogeneidad.

El Desafío de la Homogeneidad

A diferencia de la fusión por inducción, que agita naturalmente el metal electromagnéticamente, la fusión por arco es un proceso más estático.

Simplemente fundir los componentes una vez a menudo resulta en una distribución desigual de los elementos, especialmente cuando hay una disparidad en la densidad y los puntos de fusión entre el Al (ligero, bajo punto de fusión) y el V/Cr (pesado, alto punto de fusión).

La Necesidad de Volver a Fundir

Para resolver el problema de la homogeneidad, el proceso requiere múltiples ciclos de fusión.

Los operadores deben voltear (invertir) el lingote y volver a fundirlo varias veces. Esta intervención manual es necesaria para garantizar una distribución uniforme de los elementos a nivel atómico en toda la aleación. Sin este paso, el lingote puede tener regiones segregadas, lo que hace que los datos de rendimiento no sean fiables.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la calidad de su aleación (AlTiV)100−xCrx, debe adaptar su procedimiento a las capacidades del horno.

- Si su enfoque principal es la Precisión Composicional: controle estrictamente la presión del vacío o del gas inerte para evitar la volatilización u oxidación del Aluminio y el Titanio.

- Si su enfoque principal es la Uniformidad Microestructural: exija múltiples ciclos de refundición (voltear el lingote) para compensar la falta de agitación electromagnética.

Al aprovechar el alto calor y la atmósfera protectora del horno de arco de vacío, establece la base esencial para una aleación de alta entropía ligera y de alto rendimiento.

Tabla Resumen:

| Característica | Beneficio para Aleaciones (AlTiV)100−xCrx |

|---|---|

| Atmósfera de Vacío/Inerte | Previene la pérdida oxidativa de Aluminio y Titanio reactivos |

| Arco Eléctrico de Alta Intensidad | Funde rápidamente metales refractarios de alto punto de fusión (V, Cr) |

| Electrodo No Consumible | Elimina la contaminación para la producción de lingotes de alta pureza |

| Múltiples Ciclos de Refundición | Supera los desafíos de homogeneidad para una distribución uniforme de elementos |

| Entorno de Bajo Oxígeno | Mejora la ductilidad al reducir la formación de fases de óxido quebradizas |

Mejore su Investigación de Aleaciones con la Precisión KINTEK

Lograr el equilibrio perfecto de pureza y homogeneidad en aleaciones de alta entropía requiere equipos de clase mundial. KINTEK proporciona sistemas líderes en la industria de fusión por arco de vacío, hornos de mufla y sistemas CVD diseñados para manejar metales reactivos y refractarios con facilidad.

¿Por qué elegir KINTEK?

- I+D Experta: Optimizada para sistemas de aleaciones complejas como (AlTiV)Cr.

- Soluciones Personalizables: Hornos de laboratorio de alta temperatura adaptados a necesidades de materiales únicas.

- Pureza Inigualable: Diseñados para minimizar la contaminación por oxígeno y maximizar el rendimiento.

¿Listo para refinar su proceso de fusión? Contacte a nuestros expertos técnicos hoy mismo para encontrar el horno ideal para su laboratorio.

Guía Visual

Referencias

- Corrosion-Wear Mechanism of (AlTiV)100−xCrx Lightweight High-Entropy Alloy in the 3.5 wt.% NaCl Solution. DOI: 10.3390/ma18112670

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Qué función principal realiza un horno en la producción de carbón activado a partir de piñas? Pirólisis controlada por maestro

- ¿Por qué es fundamental el recocido de películas delgadas de niobio a 600 °C–800 °C? Optimice el rendimiento superconductor hoy mismo

- ¿Cómo facilita un horno de alta temperatura al vacío el estudio de la difusión de elementos? Guía de control térmico preciso

- ¿Por qué son importantes los hornos de vacío en la industria aeroespacial? Esenciales para componentes de alta resistencia y pureza

- ¿Qué papel juega el PCA en la monitorización de sensores de hornos industriales? Mejora la detección de fallos y la precisión del diagnóstico

- ¿Qué industrias utilizan habitualmente el soldaje fuerte en horno? Descubra las aplicaciones clave para uniones de alta resistencia

- ¿Cómo se mide y representa el nivel de vacío en un horno? Garantice la precisión para su tratamiento térmico

- ¿Qué componentes constituyen el sistema de vacío de un horno de vacío? Desbloquee la precisión para el procesamiento a alta temperatura