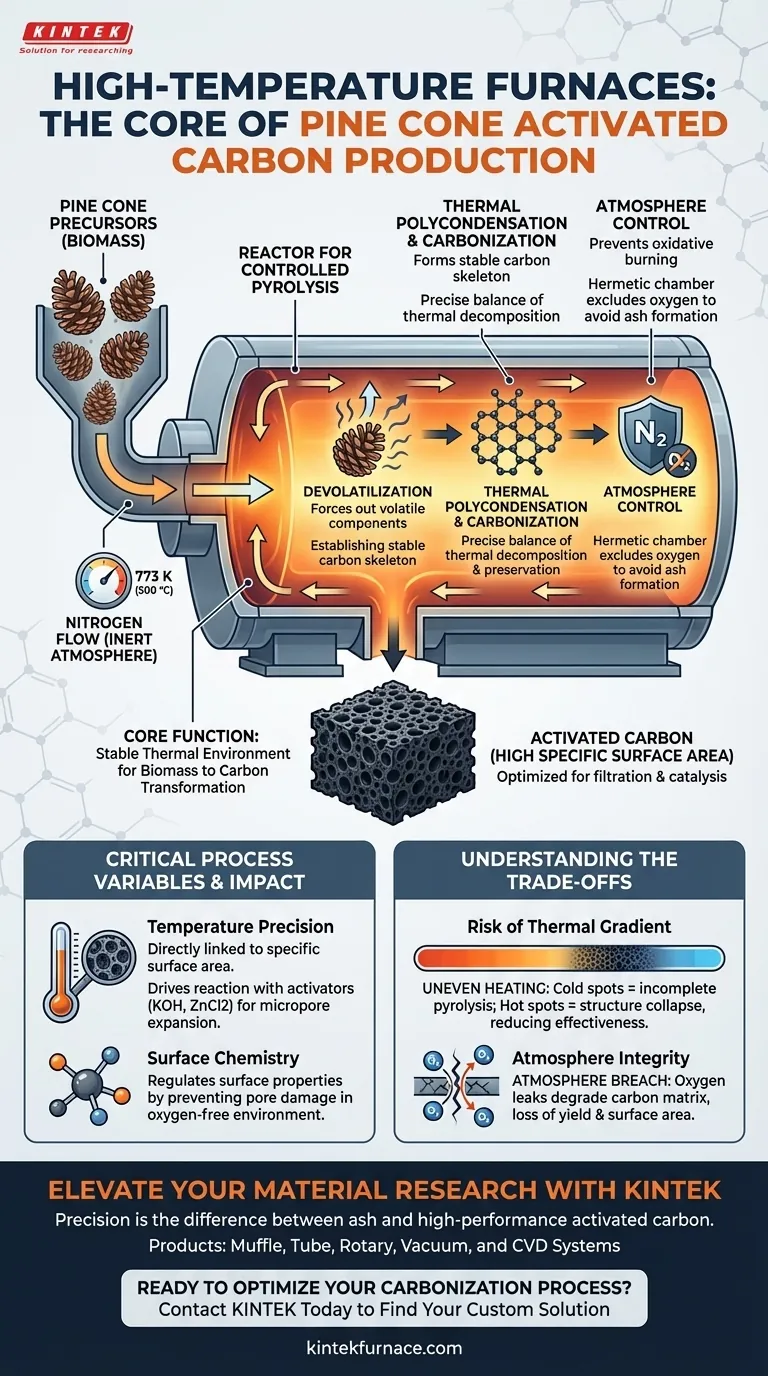

La función principal de un horno de caja o tubo de alta temperatura en este contexto es actuar como reactor para la pirólisis controlada. Proporciona un entorno térmico estable, típicamente mantenido a 773 K (500 °C), bajo un flujo protector de nitrógeno para convertir los precursores de piña en carbón activado. Este equipo es esencial para impulsar los cambios químicos necesarios para transformar la biomasa cruda en un material con alta superficie específica.

Idea clave: El horno no se limita a calentar el material; orquesta un equilibrio preciso entre la descomposición térmica y la preservación estructural. Su capacidad para mantener una temperatura uniforme en una atmósfera inerte es el factor determinante para crear estructuras de poros complejas y evitar que el sustrato de carbono se queme.

El Mecanismo de Transformación

Facilitación de Reacciones Químicas Críticas

El horno proporciona la energía térmica necesaria para iniciar tres procesos específicos: desvolatilización, policondensación térmica y carbonización.

Al mantener la temperatura aproximadamente a 773 K, el equipo expulsa los componentes volátiles de la biomasa de piña impregnada. Esta descomposición térmica es el primer paso para establecer un esqueleto de carbono estable.

El Papel del Control de Atmósfera

Una característica definitoria de este proceso es el uso de un flujo de nitrógeno protegido.

El horno actúa como una cámara hermética que excluye el oxígeno. Sin esta atmósfera inerte, las altas temperaturas harían que el sustrato de carbono sufriera un consumo oxidativo innecesario (quemándose hasta convertirse en ceniza) en lugar de carbonizarse en una estructura útil.

Garantía de Estabilidad Estructural

El horno es responsable de la distribución uniforme del calor en todo el material.

El control preciso de la temperatura dicta la eficiencia de conversión de los precursores de piña. El calentamiento uniforme asegura que la desvolatilización ocurra de manera uniforme, previniendo defectos estructurales y garantizando que el producto final posea una red estable y altamente desarrollada de microporos y mesoporos.

Variables Críticas del Proceso

Precisión de Temperatura y Formación de Poros

La superficie específica del carbón activado final está directamente relacionada con la capacidad del horno para mantener una temperatura constante.

Cuando se utilizan activadores químicos como hidróxido de potasio (KOH) o cloruro de zinc (ZnCl2), el horno debe proporcionar tasas de calentamiento precisas. Esta precisión impulsa la reacción entre el activador y la matriz de carbono, expandiendo las estructuras de microporos y aumentando significativamente la superficie.

Impacto en la Química de Superficie

Más allá de la estructura física, el entorno del horno regula la química de superficie.

Al mantener un entorno libre de oxígeno durante el tratamiento térmico, el equipo previene daños en la estructura de los poros. Esto permite la retención o modificación de propiedades químicas específicas, asegurando que el material esté optimizado para su aplicación de filtración o catálisis prevista.

Comprender los Compromisos

El Riesgo de Gradiente Térmico

Si el horno no logra mantener una distribución uniforme del calor, la biomasa de piña se carbonizará de manera desigual.

Los "puntos fríos" en la cámara pueden provocar una pirólisis incompleta, dejando impurezas volátiles. Por el contrario, los "puntos calientes" pueden provocar una sinterización excesiva, que colapsa las delicadas estructuras de poros que se intenta crear, reduciendo drásticamente la eficacia del material.

Integridad de la Atmósfera

El punto de fallo más común es una brecha en la atmósfera inerte.

Incluso fugas menores de oxígeno durante la fase de alta temperatura degradarán la matriz de carbono. Esto resulta en una pérdida de rendimiento y una reducción de la superficie específica, lo que anula los beneficios del tratamiento térmico.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la calidad del carbón activado a base de piña, alinee la operación de su horno con sus objetivos específicos:

- Si su enfoque principal es maximizar la Superficie: Priorice un horno con control de temperatura de alta precisión para impulsar la expansión de los microporos durante la fase de activación con agentes como KOH.

- Si su enfoque principal es la Estabilidad Estructural y el Rendimiento: Asegúrese de que su horno cree un entorno anaeróbico impecable con flujo continuo de nitrógeno para prevenir el consumo oxidativo del sustrato de carbono.

El éxito en la producción de carbón activado de alta calidad radica en el control riguroso del entorno térmico y atmosférico.

Tabla Resumen:

| Fase del Proceso | Función del Horno | Requisito Crítico |

|---|---|---|

| Desvolatilización | Expulsa componentes volátiles | Distribución de calor rápida y uniforme |

| Carbonización | Forma un esqueleto de carbono estable | Estabilidad precisa de 773 K (500 °C) |

| Control de Atmósfera | Previene la combustión oxidativa | Flujo de nitrógeno inerte impecable |

| Activación | Expande las redes de microporos | Tasas de rampa térmica de alta precisión |

Mejore su Investigación de Materiales con KINTEK

La precisión es la diferencia entre ceniza y carbón activado de alto rendimiento. KINTEK ofrece sistemas líderes en la industria de mufas, tubos, rotatorios, de vacío y CVD diseñados para brindarle control total sobre su entorno térmico.

Ya sea que esté refinando la pirólisis de biomasa o desarrollando catalizadores avanzados, nuestra I+D respaldada por expertos y nuestros hornos de laboratorio personalizables garantizan un calentamiento uniforme y la integridad de la atmósfera para cada experimento.

¿Listo para optimizar su proceso de carbonización? Contacte a KINTEK Hoy para Encontrar su Solución Personalizada

Guía Visual

Referencias

- Yassine Jari, Bouchaib Gourich. Porous activated carbons derived from waste Moroccan pine cones for high-performance adsorption of bisphenol A from water. DOI: 10.1016/j.heliyon.2024.e29645

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es el propósito de transferir vidrio a alta temperatura a un horno de recocido precalentado? Garantizar la integridad de la muestra

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases

- ¿Cuáles son las ventajas de usar hornos de vacío para aplicaciones de sinterización? Lograr un Control Metalúrgico Superior

- ¿Cuáles son las ventajas del aislamiento totalmente de fieltro? Aumente la eficiencia y la precisión en procesos de alta temperatura

- ¿Cuál es la función crítica de la tapa y el cuerpo enfriados por agua en un horno de vacío durante el proceso de destilación de magnesio?

- ¿Cómo facilita un horno de vacío de alta temperatura la síntesis de grafeno? Domina la mediación precisa de catalizadores

- ¿Qué mejoras en las propiedades mecánicas se pueden lograr usando un horno de vacío? Aumentar la resistencia, la tenacidad y la vida útil a la fatiga

- ¿Qué materiales son compatibles con los hornos de alto vacío? Guía esencial para la industria aeroespacial, médica y electrónica