Para cualquier aplicación de sinterización de alto riesgo, un horno de vacío proporciona un control inigualable sobre las propiedades metalúrgicas del producto final. Esta tecnología garantiza una calidad superior de las piezas al crear un entorno térmico extremadamente puro y altamente controlado. Las ventajas clave incluyen la eliminación completa de la contaminación atmosférica, una excepcional uniformidad de la temperatura y un alto grado de automatización del proceso para una repetibilidad perfecta.

La decisión de utilizar un horno de vacío es una inversión en la integridad del proceso. Si bien existen otros métodos, la sinterización al vacío ofrece una combinación única de pureza atmosférica y control térmico preciso que es esencial para producir componentes libres de defectos y de alto rendimiento a partir de materiales avanzados.

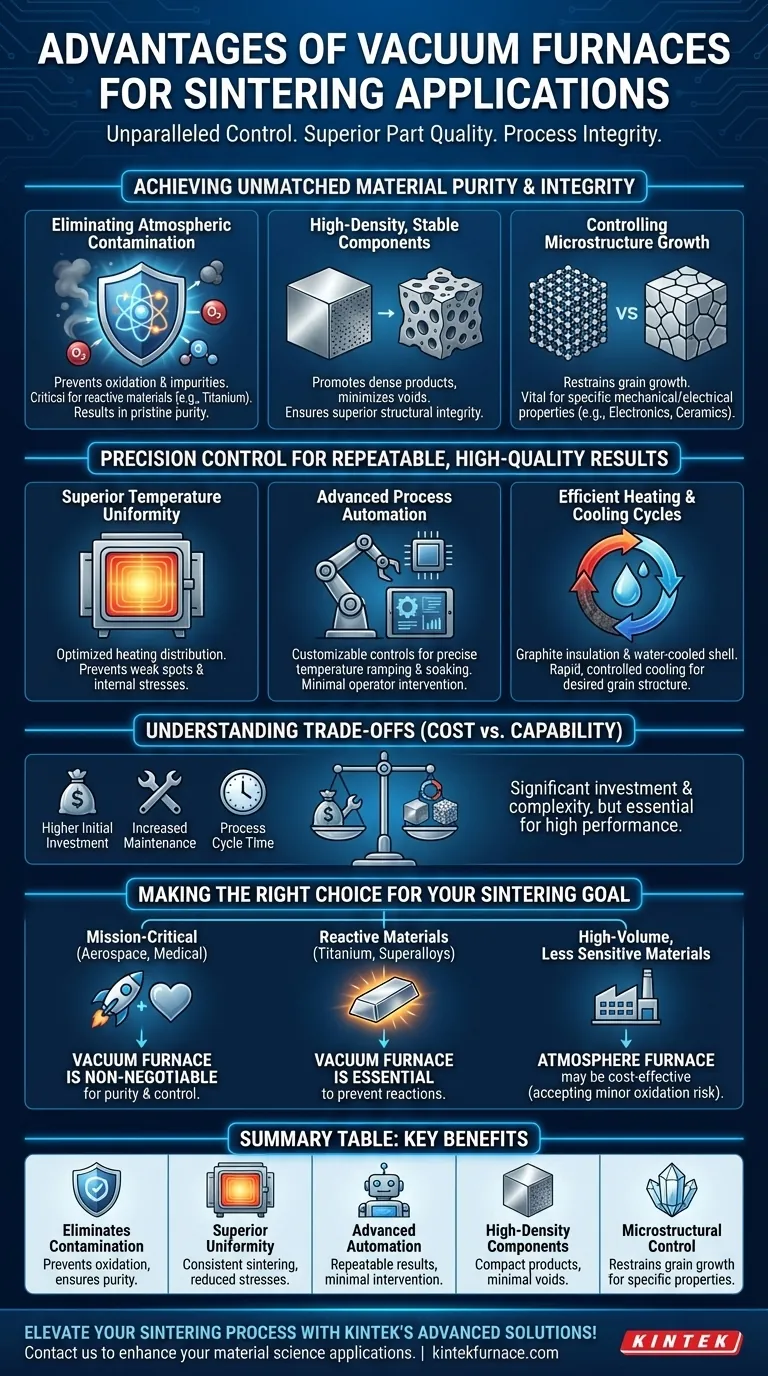

Lograr una Pureza e Integridad del Material Inigualables

El principal motor para usar un horno de vacío es controlar el entorno del componente a nivel molecular. Esto previene reacciones químicas no deseadas que comprometen las propiedades finales del material.

Eliminación de la Contaminación Atmosférica

Al eliminar el aire y otros gases, un horno de vacío elimina el riesgo de oxidación y contaminación. Esto es fundamental para materiales reactivos como el titanio o para aplicaciones donde incluso trazas de impurezas pueden provocar fallos en el componente. El resultado es una pieza terminada con una pureza de material prístina.

Producción de Componentes Densos y Estables

La sinterización al vacío promueve la creación de productos altamente compactados y densos. Este proceso minimiza los huecos internos y previene la deformación que puede ocurrir en atmósferas menos controladas, asegurando una integridad estructural superior.

Control del Crecimiento de la Microestructura

Para aplicaciones avanzadas que involucran nanomateriales, un entorno de vacío puede restringir el crecimiento de los granos cristalinos. Este nivel de control microestructural es vital para lograr propiedades mecánicas o eléctricas específicas requeridas en industrias como la electrónica y las cerámicas avanzadas.

Control de Precisión para Resultados Repetibles y de Alta Calidad

Más allá de la pureza, los hornos de vacío ofrecen un nivel de control térmico y de proceso que garantiza que cada pieza en un lote, y cada lote a lo largo del tiempo, cumpla exactamente con las mismas especificaciones.

Uniformidad Superior de la Temperatura

Estos hornos están diseñados con una distribución optimizada de los elementos calefactores y un aislamiento avanzado. Este diseño garantiza una temperatura altamente uniforme en toda la cámara de calentamiento, lo cual es crucial para una sinterización consistente y para prevenir puntos débiles o tensiones internas en el componente.

Automatización Avanzada del Proceso

Los hornos de vacío modernos son sistemas altamente automatizados. Cuentan con controles personalizables para un aumento y mantenimiento precisos de la temperatura, junto con enclavamientos de seguridad y alarmas para sobretemperatura o problemas del sistema. Esto asegura que el ciclo de sinterización se ejecute perfectamente cada vez con una mínima intervención del operador.

Ciclos de Calentamiento y Enfriamiento Eficientes

El uso de aislamiento a base de grafito de alto rendimiento minimiza la pérdida de calor, mientras que características como una carcasa de doble capa refrigerada por agua permiten un enfriamiento rápido y controlado. Esta eficiencia térmica no solo reduce el consumo de energía, sino que también permite un mayor control sobre la estructura de grano final del material.

Comprensión de las Compensaciones: Costo vs. Capacidad

Si bien las ventajas son significativas, la adopción de la tecnología de vacío requiere una comprensión clara de sus costos y demandas operativas asociadas.

Mayor Inversión Inicial

Los hornos de vacío representan un gasto de capital significativo en comparación con los hornos de atmósfera convencionales. El costo incluye el horno en sí, junto con las complejas bombas de vacío, sellos y sistemas de control necesarios para su operación.

Mayor Complejidad de Mantenimiento

Los sistemas que crean y mantienen el vacío, particularmente las bombas y los sellos de la cámara, requieren un mantenimiento especializado y regular. Un fallo en el mantenimiento de un alto vacío anulará los principales beneficios de la tecnología.

Tiempo del Ciclo del Proceso

Lograr un vacío profundo no es instantáneo. La fase de evacuación puede añadir tiempo al ciclo total del proceso en comparación con simplemente purgar una cámara con un gas inerte. Esto debe tenerse en cuenta en los cálculos de rendimiento de la producción.

Tomar la Decisión Correcta para su Objetivo de Sinterización

La selección de la tecnología de horno adecuada depende totalmente del rendimiento y el valor requeridos de su componente final. Utilice estos puntos como guía para su decisión.

- Si su enfoque principal es producir componentes de misión crítica (aeroespacial, médico): Un horno de vacío es innegociable por su pureza y control del proceso.

- Si su enfoque principal es trabajar con materiales reactivos (titanio, superaleaciones): El entorno inerte de un horno de vacío es esencial para prevenir reacciones no deseadas y lograr las propiedades deseadas del material.

- Si su enfoque principal es la producción de alto volumen de materiales menos sensibles: Un horno de atmósfera tradicional podría ofrecer una solución más rentable, siempre que pueda aceptar el riesgo de una ligera oxidación o contaminación.

En última instancia, invertir en un horno de vacío es una decisión estratégica para dominar la ciencia de los materiales de sus componentes.

Tabla de Resumen:

| Ventaja | Beneficio Clave |

|---|---|

| Elimina la Contaminación | Previene la oxidación y asegura la pureza del material para materiales reactivos como el titanio |

| Uniformidad Superior de la Temperatura | Calentamiento optimizado para una sinterización consistente y reducción de tensiones internas |

| Automatización Avanzada del Proceso | Controles personalizables para resultados repetibles con mínima intervención del operador |

| Componentes de Alta Densidad | Promueve productos compactos y densos con mínimos huecos y deformación |

| Control Microestructural | Restringe el crecimiento del grano cristalino para propiedades mecánicas/eléctricas específicas |

¡Mejore su proceso de sinterización con las soluciones avanzadas de hornos de vacío de KINTEK! Aprovechando una I+D excepcional y fabricación interna, ofrecemos a diversos laboratorios opciones de alto rendimiento como Hornos de Vacío y Atmósfera, Sistemas CVD/PECVD y más. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, brindando una pureza, repetibilidad y eficiencia inigualables para industrias como la aeroespacial y la médica. ¡Contáctenos hoy para discutir cómo podemos mejorar sus aplicaciones de ciencia de materiales!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento