En esencia, un horno de alto vacío está diseñado para materiales que no pueden tolerar la contaminación atmosférica a altas temperaturas. Esto incluye metales reactivos como el titanio y el molibdeno, cerámicas avanzadas como el carburo de silicio, diversos polvos metálicos y materiales ópticos de alta pureza como el sulfuro de zinc.

La decisión de utilizar un horno de alto vacío tiene menos que ver con una lista específica de materiales compatibles y más con el resultado deseado. Estos hornos son esenciales para procesar materiales altamente reactivos, que requieren una pureza extrema o que deben densificarse en un entorno libre de oxígeno para lograr propiedades estructurales u ópticas superiores.

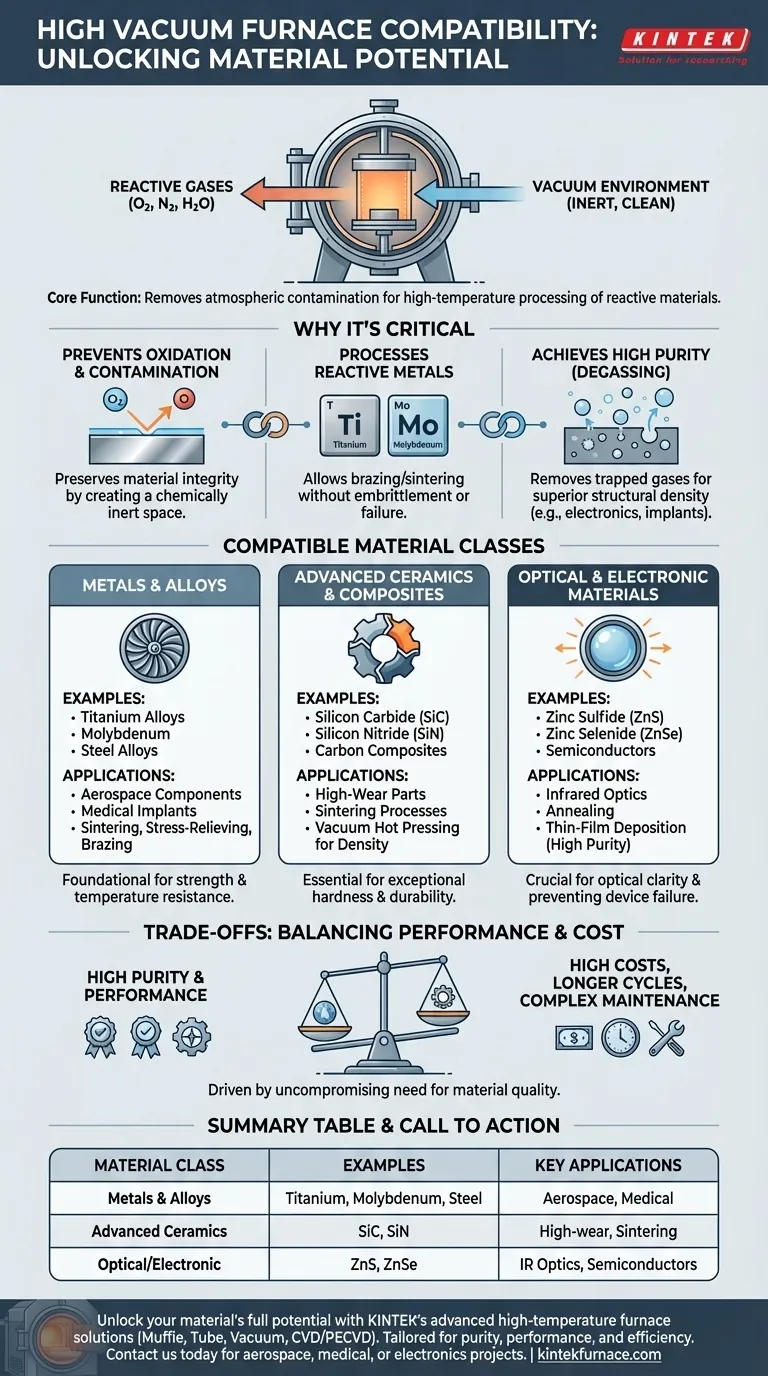

Por qué un entorno de vacío es fundamental

La característica definitoria de un horno de alto vacío es lo que elimina: los gases reactivos. Este entorno controlado es la clave para desbloquear el potencial de muchos materiales avanzados.

Prevención de la oxidación y la contaminación

A temperaturas elevadas, la mayoría de los materiales reaccionarán fácilmente con el oxígeno, el nitrógeno y el vapor de agua presentes en el aire. Esto forma óxidos y nitruros que pueden comprometer la resistencia, la conductividad u otras propiedades críticas de un material.

Un entorno de alto vacío elimina estos gases reactivos, creando un espacio químicamente inerte. Esto garantiza que la integridad del material se conserve durante todo el proceso térmico.

Procesamiento de metales altamente reactivos

Metales como el titanio (Ti) y el molibdeno (Mo) son candidatos principales para el procesamiento al vacío. Son muy apreciados por su resistencia y tolerancia a la temperatura, pero también son extremadamente reactivos.

Exponer estos metales al calor en una atmósfera abierta provocaría fragilización y fallo. El horno de vacío permite soldarlos, sinterizarlos o tratarlos térmicamente sin esta oxidación destructiva.

Lograr alta pureza y desgasificación

Muchos materiales contienen gases atrapados o disueltos de su fabricación inicial. Cuando se calientan, estos gases pueden escapar, creando vacíos y defectos en el producto final.

El vacío extrae activamente estos gases atrapados del material, un proceso llamado desgasificación. Esto es fundamental para aplicaciones en electrónica e implantes médicos, donde la pureza del material y la densidad estructural son primordiales.

Un desglose de las clases de materiales compatibles

Los hornos de alto vacío son herramientas versátiles utilizadas en diversas industrias. La compatibilidad se extiende a cualquier material que se beneficie de un entorno de procesamiento limpio y de alta temperatura.

Metales y aleaciones

Los metales procesados comúnmente incluyen aleaciones de titanio, aleaciones de acero y metales refractarios. Estos son materiales fundamentales en la industria aeroespacial, donde el horno se utiliza para procesos como la sinterización, la liberación de tensiones y el soldaje fuerte de álabes de turbina o componentes estructurales.

Cerámicas avanzadas y compuestos

Materiales como el carburo de silicio (SiC), el nitruro de silicio (SiN) y varios compuestos de carbono se procesan en hornos de vacío.

Se utilizan procesos como el prensado en caliente al vacío y la sinterización para fusionar cerámicas en polvo en piezas sólidas y densas con una dureza y durabilidad excepcionales, adecuadas para aplicaciones de alto desgaste.

Materiales ópticos y electrónicos

El alto vacío es esencial para producir componentes ópticos infrarrojos a partir de materiales como el sulfuro de zinc (ZnS) y el selenuro de zinc (ZnSe). La pureza que se logra en un vacío garantiza la máxima claridad óptica.

Del mismo modo, el horno se utiliza para el recocido y la deposición de capas finas en la fabricación de semiconductores y otros componentes electrónicos, donde cualquier contaminación podría provocar fallos en el dispositivo.

Comprender las compensaciones

Aunque son potentes, los hornos de alto vacío presentan desafíos específicos que los hacen inadecuados para todas las aplicaciones.

Altos costes de equipo y operación

Los sistemas de alto vacío son significativamente más caros de comprar y operar que sus homólogos atmosféricos. Las bombas, cámaras y sistemas de control requeridos son complejos y costosos.

Ciclos de proceso más largos

Alcanzar un alto vacío no es instantáneo. El tiempo de bombeo —el período que se tarda en evacuar la cámara hasta la presión objetivo— puede añadir un tiempo considerable a cada ciclo de procesamiento, reduciendo el rendimiento total.

Requisitos de mantenimiento complejos

Mantener la integridad de un sistema de alto vacío es exigente. Las juntas, los sellos y las bombas requieren inspecciones y servicios regulares para evitar fugas que comprometan todo el proceso.

Tomar la decisión correcta para su aplicación

Seleccionar la tecnología de procesamiento térmico adecuada depende totalmente de su material y su objetivo final.

- Si su enfoque principal son los componentes aeroespaciales o médicos: El alto vacío es esencial para procesar aleaciones reactivas como el titanio para garantizar la resistencia y biocompatibilidad requeridas.

- Si su enfoque principal es la producción de cerámicas avanzadas: Un horno de vacío es la clave para los procesos de sinterización que logran la máxima densidad y propiedades mecánicas superiores.

- Si su enfoque principal son materiales ópticos o electrónicos de alta pureza: El entorno inerte y limpio de un horno de alto vacío no es negociable para prevenir la contaminación que anula el rendimiento.

En última instancia, la decisión de utilizar un horno de alto vacío está impulsada por una necesidad intransigente de pureza y rendimiento del material.

Tabla de resumen:

| Clase de material | Ejemplos | Aplicaciones clave |

|---|---|---|

| Metales y aleaciones | Titanio, Molibdeno, Aleaciones de acero | Componentes aeroespaciales, implantes médicos |

| Cerámicas avanzadas | Carburo de silicio, Nitruro de silicio | Piezas de alto desgaste, procesos de sinterización |

| Materiales ópticos y electrónicos | Sulfuro de zinc, Seleniuro de zinc | Óptica infrarroja, semiconductores |

Libere todo el potencial de sus materiales con las soluciones avanzadas de hornos de alta temperatura de KINTEK. Aprovechando una excelente I+D y fabricación interna, proporcionamos a diversos laboratorios soluciones personalizadas como hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera controlada, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos para mejorar la pureza, el rendimiento y la eficiencia. Contáctenos hoy para analizar cómo podemos apoyar sus proyectos aeroespaciales, médicos o electrónicos.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso