En el refinado al vacío de la aleación de magnesio AM60, la introducción de 150 Pa de gas argón es una medida de control fundamental. Esta acción establece una atmósfera inerte de baja presión que cumple dos funciones principales: suprime físicamente la rápida evaporación del vapor de magnesio del fundido y proporciona una barrera protectora que aísla la aleación fundida de cualquier posible fuga de aire, previniendo así la oxidación.

El desafío principal en el refinado del magnesio no es solo prevenir la oxidación, sino también controlar su tendencia a evaporarse a altas temperaturas. Una atmósfera de argón de 150 Pa crea el "punto óptimo" de presión precisa necesario para gestionar esta evaporación sin reintroducir otros contaminantes.

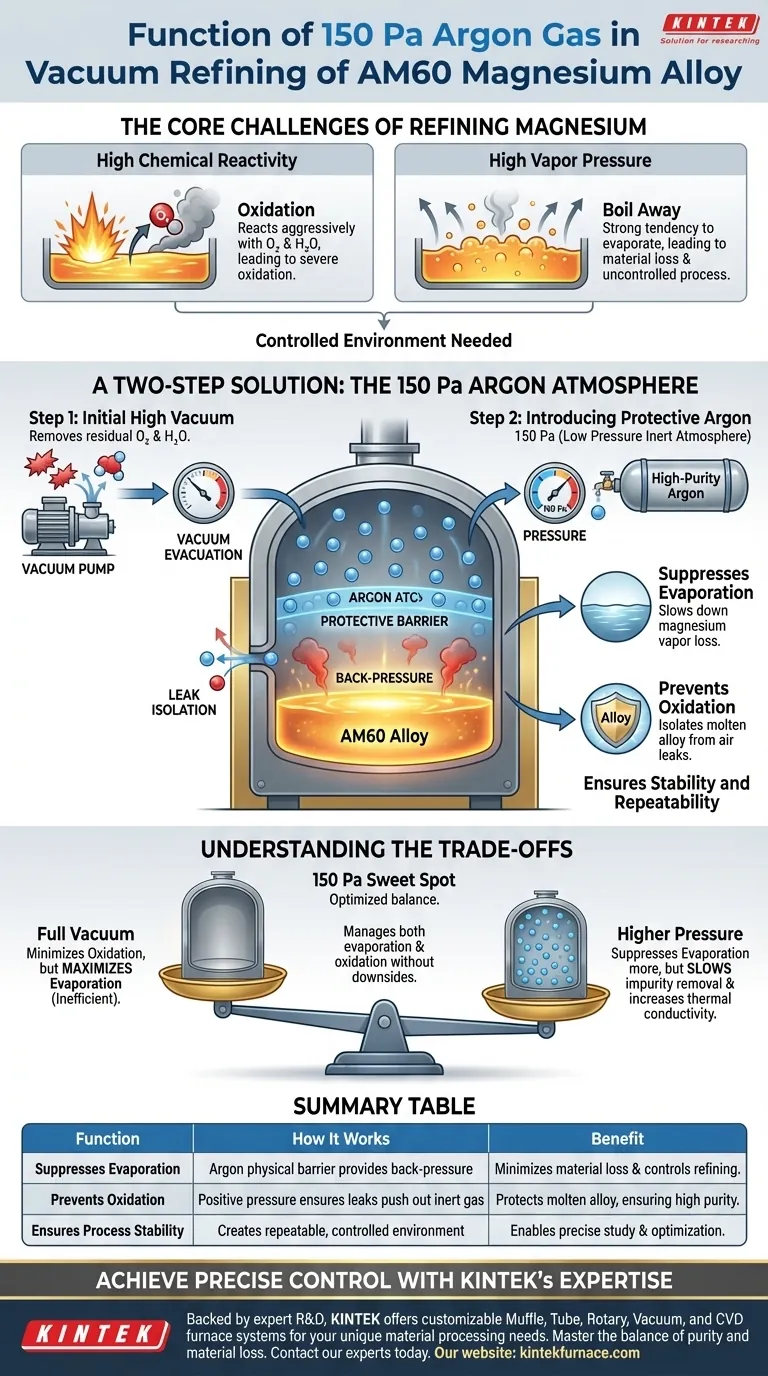

Los Desafíos Fundamentales del Refinado del Magnesio

Para comprender la función de la atmósfera de argón, primero debemos apreciar las dos propiedades fundamentales que hacen que el magnesio sea difícil de trabajar a altas temperaturas.

Alta Reactividad Química

El magnesio es un metal extremadamente reactivo. Cuando se calienta hasta el estado fundido, reaccionará rápida y agresivamente con cualquier oxígeno o vapor de agua presente, lo que provocará una grave oxidación y una pérdida significativa de material.

Alta Presión de Vapor

Independientemente de la oxidación, el magnesio también tiene una alta presión de vapor. Esto significa que tiene una fuerte tendencia natural a evaporarse, o "hervir", pasando de líquido a gas a las temperaturas requeridas para el refinado. Esto provoca pérdidas de material y dificulta el control del proceso.

Una Solución en Dos Pasos para un Entorno Controlado

El proceso de refinado utiliza un método de control atmosférico preciso en dos pasos para contrarrestar ambos desafíos.

Paso 1: Vacío Inicial Alto

Antes de que comience el calentamiento, la cámara del horno se evacua a un alto vacío. Este paso inicial es fundamental para eliminar la mayor cantidad posible de aire residual, específicamente oxígeno y vapor de agua, del sistema. Esto crea un entorno limpio e inerte que minimiza el riesgo de oxidación desde el principio.

Paso 2: Introducción de la Atmósfera Protectora de Argón

Una vez evacuado, el horno se rellena con una pequeña cantidad de gas argón de alta pureza hasta una presión estable de 150 Pa. Esta atmósfera de baja presión realiza dos tareas específicas y cruciales simultáneamente.

Supresión de la Evaporación

Los átomos de argón crean una barrera física sobre la superficie del magnesio fundido. Esta capa proporciona suficiente "contrapresión" para ralentizar significativamente la tasa a la que los átomos de magnesio pueden escapar del líquido y convertirse en vapor, suprimiendo la evaporación rápida y descontrolada que ocurriría en un vacío puro.

Prevención de la Oxidación

Debido a que el horno contiene una presión positiva de argón, cualquier fuga menor en el sistema hará que el argón se escape, en lugar de permitir que el aire ambiental entre. Esto aísla eficazmente el magnesio fundido altamente reactivo de cualquier oxígeno externo, proporcionando una defensa robusta contra la oxidación durante todo el proceso.

Garantía de Estabilidad y Repetibilidad

Esta atmósfera controlada con precisión crea condiciones estables y repetibles. Al gestionar tanto la oxidación como la evaporación, los operadores pueden estudiar y controlar con precisión el proceso de refinado, asegurando resultados consistentes.

Comprender las Compensaciones

La elección de 150 Pa de argón en lugar de un vacío total o presión ambiente es un compromiso de ingeniería deliberado.

¿Por qué no un Vacío Total?

Si bien un vacío duro sería superior para prevenir la oxidación, ofrece cero resistencia a la evaporación. Esto maximizaría la pérdida descontrolada de vapor de magnesio, lo que lo convertiría en una opción ineficiente e impracticable.

¿Por qué no una Presión Mayor?

El uso de una presión de argón significativamente mayor suprimiría aún más la evaporación, pero también introduciría inconvenientes. Ralentizaría la eliminación de otras impurezas volátiles del fundido y aumentaría la conductividad térmica, alterando potencialmente los requisitos energéticos del horno. El nivel de 150 Pa es el punto de equilibrio optimizado.

Cómo Aplicar Esto a Su Proceso

Su objetivo operativo específico determinará qué aspecto de este proceso es más crítico de monitorear.

- Si su enfoque principal es maximizar la pureza: La exhaustividad de la evacuación inicial de alto vacío es su paso más crítico para eliminar gases reactivos como el oxígeno.

- Si su enfoque principal es minimizar la pérdida de material: La estabilidad y precisión de la atmósfera de argón de 150 Pa es esencial para controlar la evaporación del magnesio.

- Si su enfoque principal es la eficiencia del proceso: El uso de argón tanto para el refinado (control) como para el enfriamiento posterior al proceso (para acelerar el enfriamiento y prevenir la reoxidación) es clave para acortar los tiempos de ciclo.

En última instancia, el uso preciso de una atmósfera de argón transforma el proceso de refinado de una lucha contra la volatilidad natural del magnesio a una operación altamente controlada y repetible.

Tabla Resumen:

| Función | Cómo Funciona | Beneficio |

|---|---|---|

| Suprime la Evaporación | Los átomos de argón crean una barrera física, proporcionando contrapresión para ralentizar la pérdida de vapor de magnesio. | Minimiza la pérdida de material y controla el proceso de refinado. |

| Previene la Oxidación | La presión positiva de argón asegura que cualquier fuga expulse gas inerte, evitando la entrada de aire (oxígeno). | Protege la aleación fundida, asegurando alta pureza. |

| Garantiza la Estabilidad del Proceso | Crea un entorno repetible y controlado para resultados consistentes. | Permite el estudio y la optimización precisos del ciclo de refinado. |

Logre un control preciso sobre sus procesos de alta temperatura.

El refinado de metales reactivos como el magnesio requiere un control atmosférico exacto para equilibrar la pureza y la pérdida de material. La explicación detallada anterior muestra cuán crítico es un entorno estable e inerte para el éxito.

La experiencia de KINTEK puede ayudarle a dominar este equilibrio. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de hornos Muffle, de Tubo, Rotatorios, de Vacío y CVD, todos personalizables para sus necesidades únicas de procesamiento de materiales. Ya sea que esté trabajando con aleaciones, cerámicas u otros materiales avanzados, nuestros hornos de alta temperatura de laboratorio están diseñados para ofrecer confiabilidad y precisión.

¿Listo para mejorar su proceso de refinado con un horno diseñado para un control atmosférico óptimo? Contacte a nuestros expertos hoy mismo para discutir su aplicación y descubrir la solución perfecta para su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores