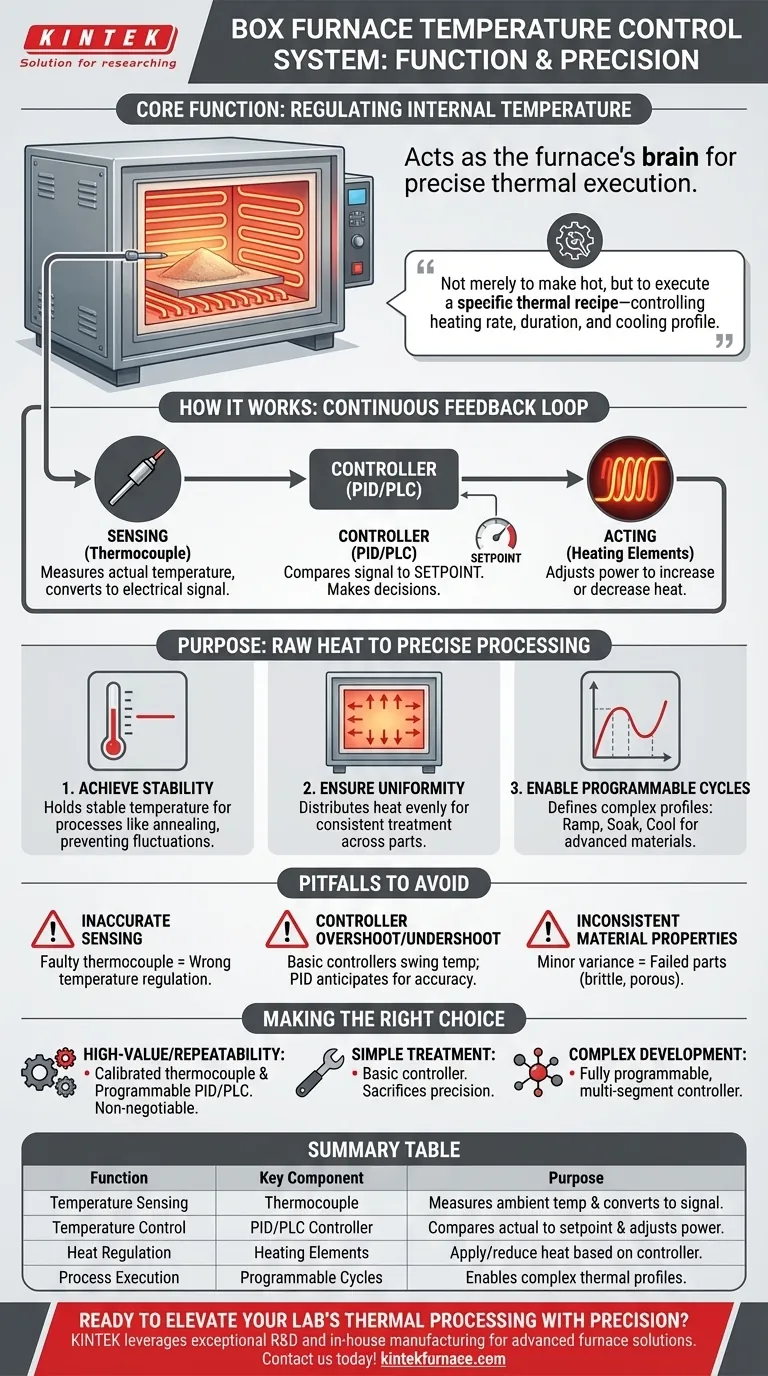

En esencia, la función de un sistema de control de temperatura en un horno de caja es regular con precisión la temperatura interna de acuerdo con un plan predeterminado. Actúa como el cerebro del horno, monitoreando y ajustando constantemente el calor para asegurar que los materiales se procesen bajo condiciones térmicas exactas.

El verdadero propósito del sistema no es meramente calentar el horno, sino ejecutar una receta térmica específica—controlando la velocidad de calentamiento, la duración a una temperatura establecida y el perfil de enfriamiento—para lograr los cambios deseados en las propiedades de un material.

Cómo funciona el sistema de control de temperatura

El sistema opera en un bucle de retroalimentación continuo, una conversación entre la detección, la decisión y la acción. Este proceso asegura que la temperatura que usted establece es la temperatura que su material realmente experimenta.

Detección de la temperatura

El proceso comienza con un sensor, comúnmente un termopar, colocado dentro de la cámara del horno. Este dispositivo mide la temperatura ambiente y convierte esa lectura de energía térmica en una pequeña señal eléctrica.

El papel del controlador

Esta señal eléctrica se envía al controlador de temperatura. La función principal del controlador es comparar la señal de temperatura en tiempo real del termopar con la temperatura deseada, conocida como el punto de ajuste.

Los hornos modernos a menudo utilizan controladores sofisticados (como PID, PLC o de pantalla táctil) que pueden programarse con ciclos térmicos de varios pasos.

Regulación de los elementos calefactores

Basándose en la diferencia entre la temperatura real y el punto de ajuste, el controlador toma una decisión. Luego ajusta la cantidad de energía eléctrica suministrada a los elementos calefactores que recubren las paredes del horno, ya sea aumentando la potencia para elevar la temperatura o disminuyéndola para mantener o bajar la temperatura.

El propósito: del calor crudo al procesamiento preciso

Simplemente generar calor es fácil; controlarlo con precisión es lo que hace de un horno de caja una herramienta crítica para la ciencia y la industria. El sistema de control es lo que permite esta precisión.

Lograr estabilidad de temperatura

El objetivo más fundamental es mantener una temperatura estable. Para procesos como el recocido o el envejecimiento, mantener una temperatura específica durante horas sin fluctuaciones significativas es crucial para lograr los cambios metalúrgicos previstos.

Garantizar la uniformidad de la temperatura

Los sistemas de control avanzados ayudan a asegurar que el calor se distribuya uniformemente por toda la cámara. Esta uniformidad de temperatura es vital para garantizar que un lote entero de piezas, o un único componente grande, reciba exactamente el mismo tratamiento térmico de principio a fin.

Habilitar ciclos programables

El verdadero poder de los sistemas de control modernos reside en la programabilidad. Permiten a los usuarios definir perfiles de calentamiento complejos, como una rápida subida a una temperatura, un mantenimiento prolongado (o "remojo"), seguido de una fase de enfriamiento lenta y controlada. Esto es esencial para procesos como la sinterización y la fabricación de cerámicas avanzadas.

Entendiendo las compensaciones y los inconvenientes

La eficacia de todo el horno depende de la calidad de su sistema de control. Un fallo en cualquier parte del bucle puede comprometer sus resultados.

Detección de temperatura imprecisa

Todo el sistema confía en el termopar. Si el sensor está mal calibrado, degradado o mal colocado, el controlador regulará a la temperatura incorrecta, lo que provocará un procesamiento del material inconsistente o fallido.

Sobredimensionamiento y subdimensionamiento del controlador

Un controlador básico podría simplemente encender y apagar el calor, causando que la temperatura oscile por encima y por debajo del punto de ajuste. Un controlador PID (Proporcional-Integral-Derivativo) más avanzado anticipa estas oscilaciones y realiza ajustes de potencia más finos, manteniendo la temperatura con mucha mayor precisión.

El impacto en las propiedades de los materiales

El control de temperatura inconsistente conduce directamente a resultados inconsistentes del material. Una variación de incluso unos pocos grados puede ser la diferencia entre un componente de acero correctamente endurecido y uno quebradizo, o una cerámica completamente sinterizada y una porosa y débil. La falta de precisión socava la repetibilidad del proceso.

Tomar la decisión correcta para su proceso

Comprender el sistema de control le permite seleccionar el equipo adecuado y diagnosticar problemas. Su aplicación dicta el nivel de control que necesita.

- Si su enfoque principal es la repetibilidad y los materiales de alto valor: Un sistema con un termopar calibrado y un controlador PID o PLC programable es innegociable para obtener resultados consistentes.

- Si su enfoque principal es el tratamiento térmico simple o la calcinación: Un controlador básico que mantenga un rango de temperatura general puede ser suficiente, pero se sacrifica la precisión.

- Si su enfoque principal es el desarrollo de materiales complejos: Necesita un controlador multiprogramable y multi-segmento que permita ciclos térmicos precisos y repetibles para probar y crear nuevas propiedades de materiales.

Dominar el sistema de control de temperatura le da el control directo sobre las propiedades finales de sus materiales.

Tabla resumen:

| Función | Componente clave | Propósito |

|---|---|---|

| Detección de temperatura | Termopar | Mide la temperatura ambiente y la convierte en una señal eléctrica |

| Control de temperatura | Controlador PID/PLC | Compara la temperatura real con el punto de ajuste y ajusta la potencia de los elementos calefactores |

| Regulación del calor | Elementos calefactores | Aplican o reducen el calor basándose en las decisiones del controlador para mantener la temperatura deseada |

| Ejecución del proceso | Ciclos programables | Permite perfiles térmicos complejos para cambios precisos en las propiedades del material |

¿Listo para elevar el procesamiento térmico de su laboratorio con precisión? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluyendo hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Con una sólida capacidad de personalización profunda, adaptamos nuestros productos para satisfacer sus necesidades experimentales únicas, garantizando resultados consistentes y una eficiencia mejorada. Contáctenos hoy para discutir cómo podemos apoyar sus aplicaciones específicas.

Guía Visual

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es el papel de un horno mufla de alta temperatura en el postratamiento de electrodos impregnados de PNCO? Sinterización maestra

- ¿Cuál es la función de un horno mufla de alta temperatura? Síntesis maestra de MgSiO3 y Mg2SiO4 policristalinos

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cómo mejora el tratamiento térmico en un horno mufla el rendimiento de MnO2@g-C3N4? Aumente la eficiencia catalítica hoy mismo

- ¿Cuál es el papel fundamental de un horno mufla de alta temperatura en la conversión de biomasa en Fe-N-BC?