La perspectiva futura para los elementos calefactores de MoSi2 es excepcionalmente sólida. Su mercado se está expandiendo debido a una combinación única de capacidad para temperaturas extremadamente altas, larga vida útil operativa e innovación continua. En lugar de ser reemplazada, la tecnología de disiliciuro de molibdeno (MoSi2) se está volviendo más especializada, resolviendo desafíos en aplicaciones industriales y de laboratorio avanzadas donde otros elementos calefactores no pueden funcionar.

La conclusión principal es que el futuro del MoSi2 no radica en su relevancia, sino en su evolución. Está solidificando su posición como la solución premium y preferida para los procesos de alta temperatura más exigentes, impulsada por avances continuos que amplían su rango de aplicación.

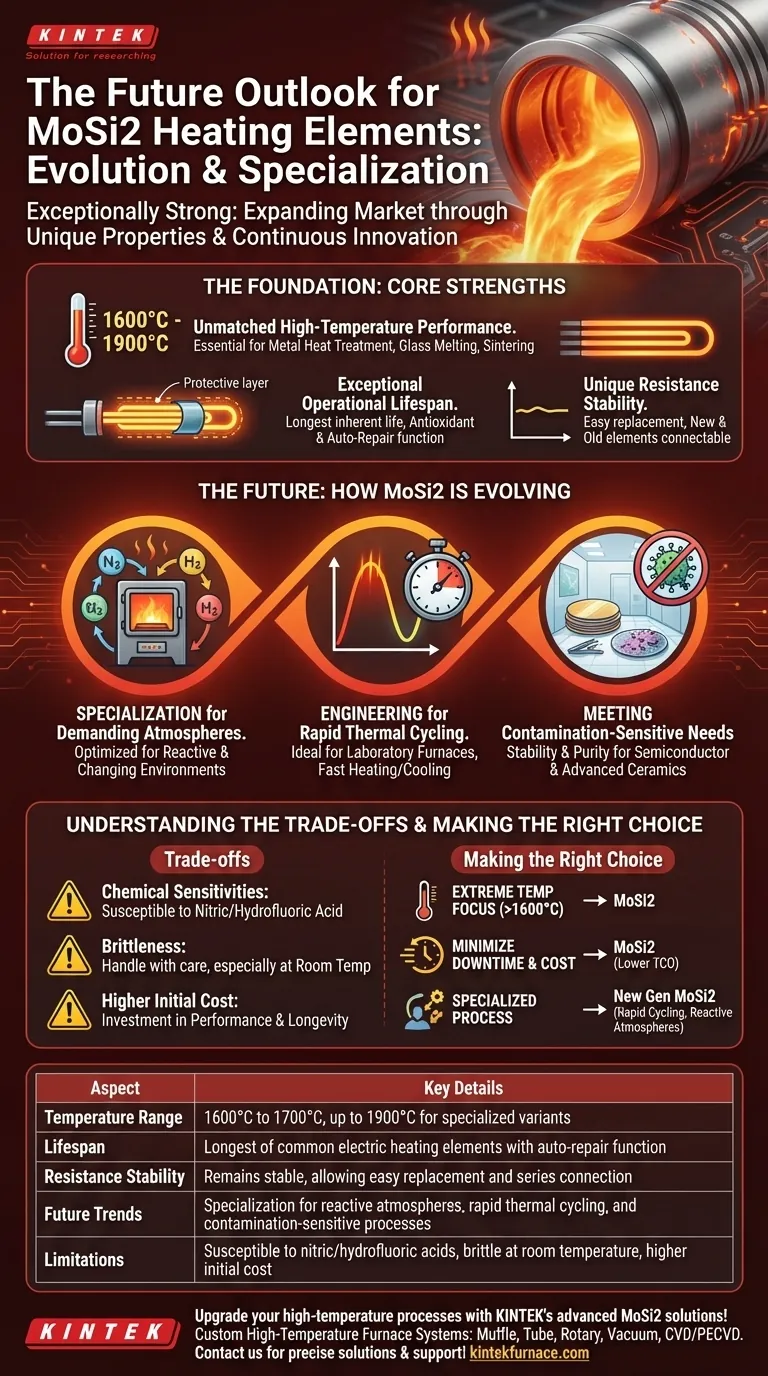

La Base: Por Qué el MoSi2 Sigue Siendo una Tecnología Central

Los elementos de MoSi2 no solo están manteniendo su lugar en el mercado; sus propiedades fundamentales aseguran que sigan siendo un componente crítico en las industrias de alta temperatura.

Rendimiento Inigualable a Altas Temperaturas

Los elementos de MoSi2 operan cómodamente a temperaturas entre 1600 °C y 1700 °C, con variantes especializadas capaces de alcanzar hasta 1900 °C.

Esto los hace indispensables para aplicaciones como el tratamiento térmico de metales, la fusión de vidrio y la sinterización a alta temperatura, donde los elementos metálicos convencionales fallarían.

Excepcional Vida Útil Operativa

Estos elementos poseen la vida útil inherente más larga de todos los elementos calefactores eléctricos comunes, lo que reduce significativamente el tiempo de inactividad del horno y los costos de mantenimiento.

Una característica clave es su función antioxidante y de autorreparación. En una atmósfera oxidante, se forma una capa protectora de vidrio de sílice en la superficie, que se "cura" si se daña, lo que contribuye a su durabilidad.

Estabilidad de Resistencia Única

La resistencia eléctrica del MoSi2 se mantiene notablemente estable durante toda su larga vida útil.

Esta propiedad única permite conectar elementos nuevos en serie con otros más antiguos sin causar desequilibrios. También simplifica el reemplazo, que a menudo se puede realizar mientras el horno aún está caliente, minimizando aún más las interrupciones de la producción.

El Futuro: Cómo Está Evolucionando el MoSi2

La sólida perspectiva para el MoSi2 no se basa solo en sus fortalezas existentes, sino en el progreso significativo y continuo en su diseño y aplicación.

Especialización para Atmósferas Exigentes

Los avances recientes han producido elementos de MoSi2 específicamente optimizados para su uso en atmósferas reactivas, como el nitrógeno, o en procesos con atmósferas cambiantes.

Esto supera una limitación tradicional y abre nuevas aplicaciones en la fabricación de materiales avanzados y el procesamiento químico.

Ingeniería para Ciclos Térmicos Rápidos

Los nuevos diseños están diseñados para soportar ciclos térmicos rápidos sin degradación.

Esto los hace ideales para hornos de laboratorio modernos y procesos de sinterización a alta temperatura que requieren altas tasas de calentamiento y enfriamiento para lograr propiedades de material específicas.

Satisfaciendo las Necesidades de Procesos Sensibles a la Contaminación

Las innovaciones también se centran en crear elementos para entornos de alta temperatura sensibles a la contaminación.

La estabilidad y pureza de estos elementos avanzados de MoSi2 son críticas para industrias como la fabricación de semiconductores y las cerámicas avanzadas, donde incluso impurezas menores pueden arruinar un lote de producto.

Comprender las Compensaciones

Para tomar una decisión informada, es crucial comprender las limitaciones y consideraciones específicas asociadas con la tecnología MoSi2.

Sensibilidades Químicas

Aunque son resistentes a la mayoría de los ácidos y álcalis, los elementos de MoSi2 son susceptibles al ataque del ácido nítrico y el ácido fluorhídrico. Se debe tener cuidado para garantizar que el entorno del proceso sea compatible.

Fragilidad a Temperatura Ambiente

Como muchas cerámicas avanzadas, los elementos de MoSi2 son frágiles a bajas temperaturas. Esto requiere un manejo cuidadoso durante la instalación y el mantenimiento para evitar impactos mecánicos o fracturas.

Costo Inicial Más Alto

Los elementos de MoSi2 suelen tener un costo inicial más alto en comparación con otras tecnologías de calentamiento como el carburo de silicio o los elementos metálicos. Este costo es una inversión en rendimiento, longevidad y reducción del tiempo de inactividad operativo.

Tomar la Decisión Correcta para Su Aplicación

Seleccionar el elemento calefactor correcto depende totalmente de sus objetivos operativos y requisitos del proceso.

- Si su enfoque principal es la capacidad de temperatura extrema (superior a 1600 °C): El MoSi2 es la opción definitiva, que ofrece rendimiento y estabilidad donde otros materiales no pueden.

- Si su enfoque principal es minimizar el tiempo de inactividad y el costo a largo plazo: La vida útil excepcionalmente larga y la facilidad de reemplazo hacen del MoSi2 una opción atractiva para un menor costo total de propiedad.

- Si su enfoque principal es un proceso especializado o sensible: Busque las nuevas generaciones de elementos de MoSi2, ya que están siendo diseñados activamente para desafíos como atmósferas reactivas y ciclos rápidos.

En última instancia, la tecnología MoSi2 no solo está persistiendo; está definiendo el futuro de la calefacción eléctrica de alto rendimiento.

Tabla Resumen:

| Aspecto | Detalles Clave |

|---|---|

| Rango de Temperatura | 1600 °C a 1700 °C, hasta 1900 °C para variantes especializadas |

| Vida Útil | La más larga de los elementos calefactores eléctricos comunes con función de autorreparación |

| Estabilidad de Resistencia | Se mantiene estable, permitiendo un fácil reemplazo y conexión en serie |

| Tendencias Futuras | Especialización para atmósferas reactivas, ciclos térmicos rápidos y procesos sensibles a la contaminación |

| Limitaciones | Susceptible a ácidos nítrico/fluorhídrico, frágil a temperatura ambiente, costo inicial más alto |

¡Mejore sus procesos de alta temperatura con las soluciones avanzadas de MoSi2 de KINTEK! Aprovechando la I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura personalizados, incluidos hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra profunda capacidad de personalización garantiza soluciones precisas para sus necesidades experimentales únicas, mejorando la eficiencia y el rendimiento. Contáctenos hoy para discutir cómo podemos apoyar sus aplicaciones más exigentes.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido