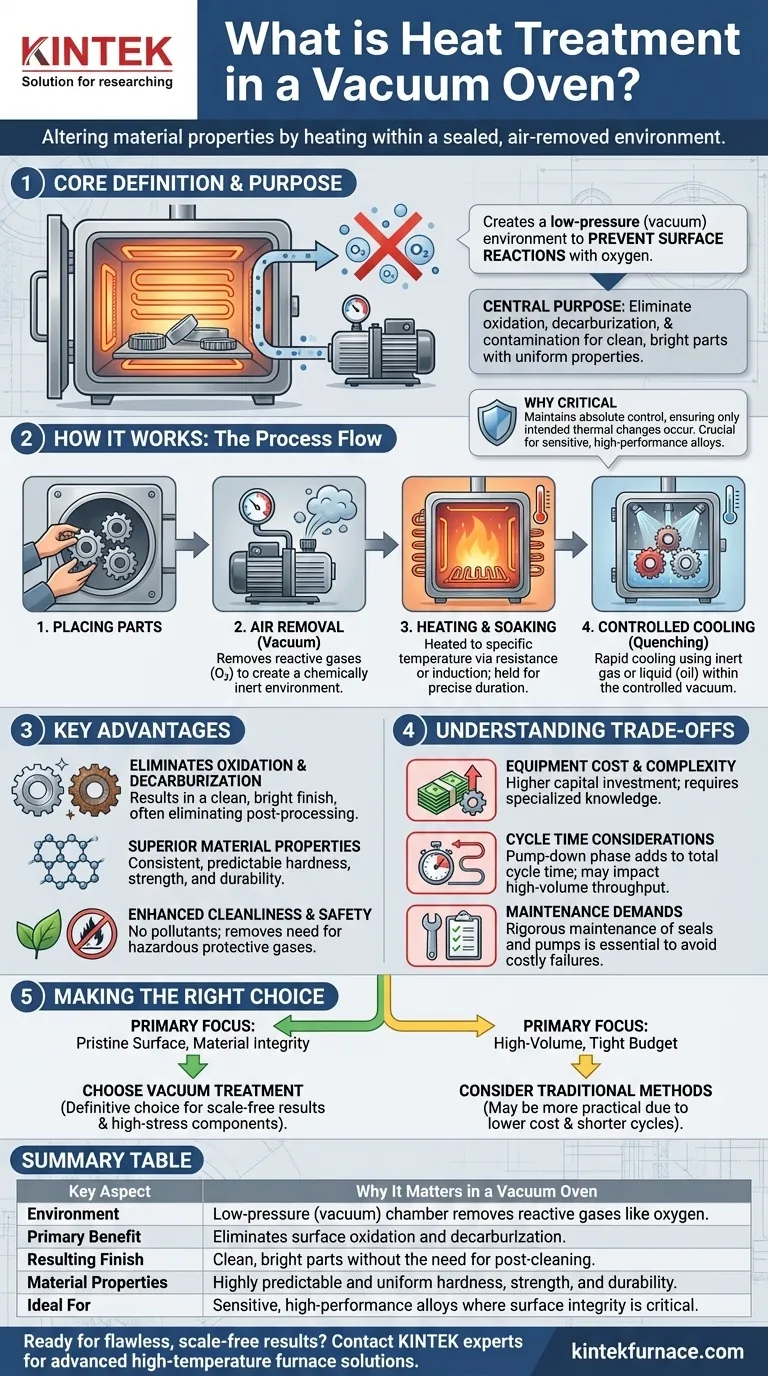

En esencia, el tratamiento térmico al vacío es un proceso para alterar las propiedades de un material calentándolo dentro de un horno sellado del cual se ha eliminado el aire. Al crear un ambiente de baja presión, o vacío, el proceso evita fundamentalmente que la superficie del material reaccione con elementos atmosféricos como el oxígeno durante los intensos ciclos de calentamiento y enfriamiento.

El propósito central de usar un vacío es eliminar la oxidación, la descarburación y otras contaminaciones superficiales. Esto da como resultado piezas con un acabado limpio y brillante y propiedades metalúrgicas altamente predecibles y uniformes que son difíciles de lograr con los métodos atmosféricos tradicionales.

Cómo funciona fundamentalmente el tratamiento térmico al vacío

Para comprender el valor de este proceso, primero debe comprender el papel que desempeña el vacío. No se trata solo de calentar; se trata de crear un ambiente químicamente inerte.

El principio de la eliminación del aire

El proceso comienza colocando las piezas dentro de una cámara de horno sellada. Un potente sistema de bomba de vacío extrae el aire, reduciendo significativamente la presión interna.

Al eliminar el aire, se eliminan los gases reactivos —principalmente el oxígeno— que de otro modo causarían incrustaciones (oxidación) y pérdida de carbono (descarburación) en la superficie del metal a altas temperaturas.

El ciclo de calentamiento y enfriamiento

Una vez que se alcanza el nivel de vacío deseado, el material se calienta a una temperatura específica. Esto se puede lograr mediante elementos de resistencia convencionales o métodos avanzados como el calentamiento por inducción, donde un campo electromagnético calienta la pieza directamente.

Después de mantenerse a temperatura durante una duración precisa (un paso conocido como remojo), el material se enfría de manera altamente controlada. Este enfriamiento, o temple, se puede realizar utilizando gas inerte a alta presión (temple por gas) o líquidos como el aceite, todo dentro del ambiente controlado del horno.

Por qué el vacío es crítico

El vacío se mantiene durante las fases de calentamiento y remojo. Esto asegura que los únicos cambios que ocurren en el material son los previstos por el propio ciclo térmico, y no por reacciones químicas no deseadas con una atmósfera.

Este control absoluto es lo que permite el tratamiento de aleaciones sensibles de alto rendimiento donde la integridad de la superficie es primordial.

Las ventajas clave sobre los métodos tradicionales

Elegir el tratamiento al vacío es una decisión impulsada por la necesidad de una calidad y consistencia superiores. Los beneficios son un resultado directo de la eliminación de la interferencia atmosférica.

Eliminación de la oxidación y la descarburación

Esta es la ventaja más significativa. Las piezas salen del horno con una superficie limpia y brillante, libre de la incrustación que se forma en los hornos atmosféricos. Esto a menudo elimina la necesidad de costosos y laboriosos pasos de post-procesamiento como el chorro de arena o la limpieza química.

Además, para los aceros con alto contenido de carbono, prevenir la descarburación es fundamental para mantener la dureza de la superficie y la resistencia al desgaste.

Lograr propiedades materiales superiores

El calentamiento uniforme y el enfriamiento controlado en un ambiente de vacío conducen a estructuras metalúrgicas más consistentes y predecibles. Esto se traduce en mejoras fiables en la dureza, resistencia y durabilidad en toda la pieza y de un lote a otro.

Mejora de la limpieza y seguridad del proceso

Los hornos de vacío son inherentemente limpios y no producen contaminantes. También eliminan la necesidad de manipular y almacenar grandes volúmenes de gases protectores potencialmente inflamables o costosos, como el hidrógeno o el argón, que se utilizan en algunos procesos atmosféricos.

Comprender las compensaciones

Aunque potente, el tratamiento térmico al vacío no es la solución universal. Es necesaria una evaluación clara de sus desventajas para tomar una decisión informada.

Costo y complejidad del equipo

Los hornos de vacío y sus sistemas de bombeo asociados representan una inversión de capital significativamente mayor que la mayoría de los hornos atmosféricos tradicionales. La tecnología es más compleja y requiere un mayor nivel de conocimiento operativo.

Consideraciones sobre el tiempo de ciclo

Lograr un vacío profundo lleva tiempo. La fase de bombeo puede aumentar el tiempo total del ciclo, lo que puede ser un factor crítico en entornos de producción de alto volumen donde el rendimiento es el principal impulsor.

Demandas de mantenimiento

Los sellos, bombas y sofisticados sistemas de control de un horno de vacío requieren un programa de mantenimiento preventivo riguroso y especializado. La falta de mantenimiento de la integridad del vacío puede comprometer todo el proceso y conducir a costosos retrabajos o desechos.

Tomar la decisión correcta para su objetivo

Su objetivo específico determina si el tratamiento térmico al vacío es la opción apropiada y rentable para su aplicación.

- Si su enfoque principal es un acabado superficial impecable y la limpieza de las piezas: El tratamiento al vacío es la elección definitiva para un resultado brillante y sin incrustaciones que requiere un post-procesamiento mínimo o nulo.

- Si su enfoque principal es el máximo rendimiento y la integridad del material: La capacidad del proceso para prevenir la descarburación y asegurar propiedades uniformes es esencial para componentes de alta tensión y aleaciones avanzadas.

- Si su enfoque principal es la producción de alto volumen con un presupuesto ajustado: El mayor costo inicial y los tiempos de ciclo potencialmente más largos de los equipos de vacío pueden hacer que los hornos atmosféricos tradicionales sean una opción más práctica.

En última instancia, elegir el tratamiento térmico al vacío es una inversión en un control inigualable y en la calidad final de las piezas.

Tabla resumen:

| Aspecto clave | Por qué es importante en un horno de vacío |

|---|---|

| Entorno | La cámara de baja presión (vacío) elimina gases reactivos como el oxígeno. |

| Beneficio principal | Elimina la oxidación superficial y la descarburación. |

| Acabado resultante | Piezas limpias y brillantes sin necesidad de post-limpieza. |

| Propiedades del material | Dureza, resistencia y durabilidad altamente predecibles y uniformes. |

| Ideal para | Aleaciones sensibles de alto rendimiento donde la integridad de la superficie es crítica. |

¿Listo para lograr resultados impecables y sin incrustaciones con sus procesos de tratamiento térmico?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Ya sea que requiera un horno de mufla o de tubo estándar, o un horno de vacío o de atmósfera altamente personalizado, nuestras profundas capacidades de personalización garantizan que sus requisitos experimentales y de producción específicos se cumplan con precisión.

Contacte hoy mismo a nuestros expertos para discutir cómo nuestras soluciones de hornos de vacío pueden mejorar las capacidades de su laboratorio y la calidad de sus productos.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores