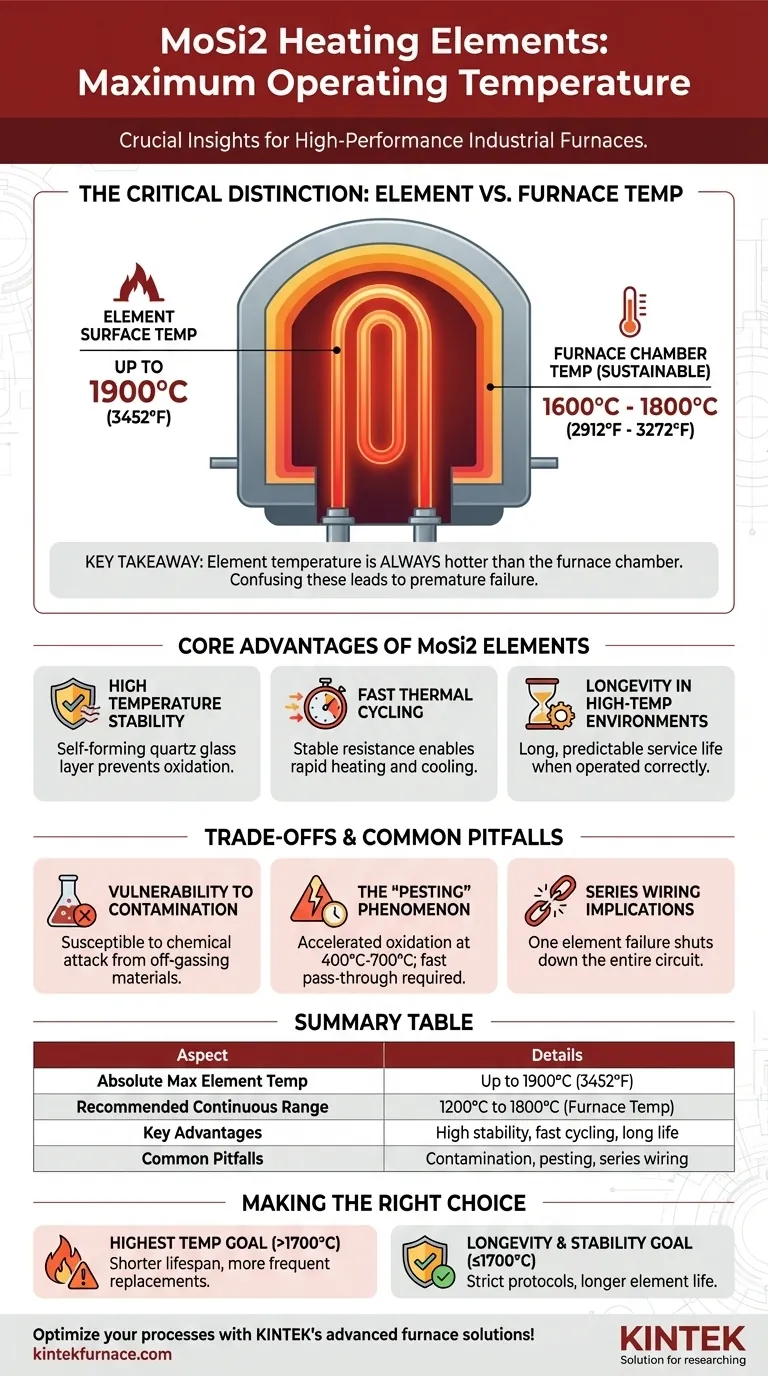

En la práctica, la temperatura máxima del elemento para los elementos calefactores de disilicuro de molibdeno (MoSi2) puede alcanzar hasta 1900 °C (3452 °F). Sin embargo, la temperatura de funcionamiento sostenible dentro de un horno es típicamente más baja, cayendo dentro del rango de 1600 °C a 1800 °C (2912 °F a 3272 °F) para la mayoría de las aplicaciones industriales.

La clave es que la temperatura máxima nominal de un elemento no es la misma que la temperatura máxima de funcionamiento del horno. Comprender esta distinción, junto con las vulnerabilidades ambientales del material, es fundamental para lograr tanto un alto rendimiento como una larga vida útil.

Comprensión de las clasificaciones de temperatura de MoSi2

Los elementos de MoSi2 son un referente para la calefacción eléctrica de alta temperatura, pero sus clasificaciones de temperatura deben interpretarse correctamente para garantizar un funcionamiento fiable.

La diferencia crítica: temperatura del elemento vs. temperatura del horno

La superficie de un elemento calefactor siempre está más caliente que la cámara del horno que está calentando. Para el MoSi2, la superficie del elemento puede estar funcionando a 1800 °C a 1900 °C para mantener una temperatura estable del horno de 1600 °C a 1700 °C.

Confundir estos dos valores es una causa común de falla prematura del elemento. Forzar la atmósfera del horno a la temperatura máxima absoluta del elemento acortará drásticamente su vida útil.

Temperatura máxima absoluta del elemento

El límite físico del material es aproximadamente 1900 °C (3452 °F). Operar a o cerca de esta temperatura debe considerarse una capacidad máxima e intermitente en lugar de un punto de operación continuo.

Rango de funcionamiento continuo recomendado

Para un equilibrio óptimo entre rendimiento y longevidad, la mayoría de los procesos industriales utilizan elementos de MoSi2 para mantener las temperaturas del horno entre 1200 °C y 1800 °C. Operar consistentemente por encima de 1500 °C es donde estos elementos proporcionan una ventaja significativa en la vida útil sobre alternativas como el carburo de silicio (SiC).

Ventajas principales de los elementos de MoSi2

La capacidad de operar a temperaturas extremas se deriva de varias propiedades clave del material que hacen que el MoSi2 sea excepcionalmente adecuado para aplicaciones exigentes.

Estabilidad a altas temperaturas

Los elementos de MoSi2 desarrollan una capa protectora externa de vidrio de cuarzo (sílice) cuando se calientan. Esta capa autoformada evita que el material subyacente se oxide, lo que le permite permanecer estable a temperaturas que destruirían la mayoría de los otros metales.

Ciclo térmico rápido

La resistencia de los elementos permanece relativamente estable en todo su rango de temperatura de funcionamiento. Esto les permite calentarse y enfriarse rápidamente sin sufrir daños significativos, lo que los hace ideales para procesos que requieren ciclos térmicos rápidos.

Longevidad en entornos de alta temperatura

Cuando se operan correctamente dentro de su rango recomendado y se mantienen libres de contaminantes, los elementos de MoSi2 tienen una vida útil muy larga y predecible. Esto reduce el tiempo de inactividad del horno y los costos de mantenimiento.

Comprensión de las compensaciones y los errores comunes

Aunque potentes, los elementos de MoSi2 no son indestructibles. Su fiabilidad depende de la comprensión de sus vulnerabilidades específicas.

Vulnerabilidad a la contaminación

Estos elementos son altamente susceptibles al ataque químico. Los técnicos deben asegurarse de que los materiales colocados en el horno, como la zirconia pintada o coloreada, estén completamente secos y curados para evitar la desgasificación que puede contaminar y destruir los elementos.

El fenómeno del "pesting"

A temperaturas más bajas, típicamente entre 400 °C y 700 °C (750 °F a 1300 °F), el MoSi2 puede sufrir una oxidación acelerada, un fenómeno conocido como "pesting". Esto hace que el elemento se desintegre rápidamente en un polvo. Los hornos deben diseñarse para pasar por este rango de temperatura rápidamente durante el calentamiento y el enfriamiento.

Implicaciones del cableado en serie

Los elementos de MoSi2 a menudo se cablean en serie. Esto significa que si un elemento falla, todo el circuito se rompe, lo que puede apagar una sección del horno. Este diseño simplifica el control de potencia, pero hace que la resolución de problemas de un elemento fallido individual sea más crítica.

Tomar la decisión correcta para su objetivo

Su temperatura de funcionamiento objetivo debe determinarse por su objetivo principal: equilibrar el máximo rendimiento con la fiabilidad a largo plazo.

- Si su enfoque principal es lograr la temperatura de proceso más alta posible: Puede diseñar su horno para que funcione cerca de 1800 °C, pero debe aceptar una vida útil más corta del elemento y presupuestar reemplazos más frecuentes.

- Si su enfoque principal es la longevidad del elemento y la estabilidad del proceso: Limite su temperatura máxima de funcionamiento continuo a 1700 °C o menos e implemente protocolos estrictos para la limpieza y el mantenimiento del horno.

- Si su proceso requiere ciclos frecuentes: Asegúrese de que su sistema de control esté programado para pasar por el rango de "pesting" de 400 °C-700 °C lo más rápido posible para proteger los elementos.

En última instancia, aprovechar todo el potencial de los elementos calefactores de MoSi2 proviene de tratarlos como un componente de un sistema térmico completo.

Tabla resumen:

| Aspecto | Detalles |

|---|---|

| Temperatura máxima absoluta del elemento | Hasta 1900 °C (3452 °F) |

| Rango de funcionamiento continuo recomendado | 1200 °C a 1800 °C para la temperatura del horno |

| Ventajas clave | Estabilidad a alta temperatura, ciclo térmico rápido, larga vida útil |

| Errores comunes | Vulnerabilidad a la contaminación, pesting a 400 °C-700 °C, implicaciones del cableado en serie |

¡Optimice sus procesos de alta temperatura con las soluciones avanzadas para hornos de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de calefacción personalizados. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por una sólida personalización profunda para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para mejorar el rendimiento y la longevidad en sus aplicaciones térmicas.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido