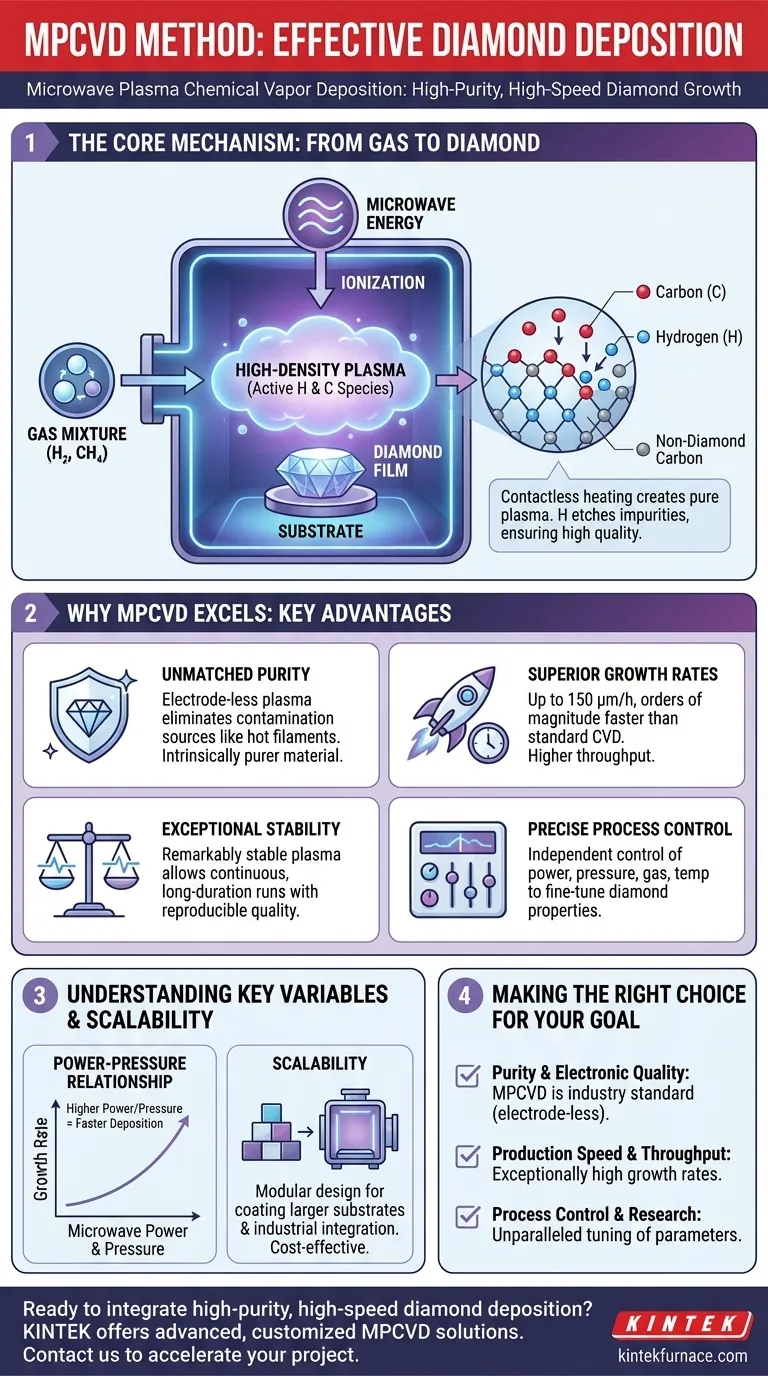

En esencia, el método MPCVD utiliza energía de microondas para crear un plasma limpio y altamente activo a partir de una mezcla de gases, lo que constituye un entorno excepcionalmente eficiente para depositar películas de diamante de alta calidad sobre un sustrato. Este proceso se prefiere a otras técnicas porque evita las fuentes comunes de contaminación y, al mismo tiempo, ofrece un control, una estabilidad y una velocidad superiores.

La verdadera ventaja de MPCVD radica en su capacidad para generar un plasma denso y estable sin contacto directo de los elementos calefactores. Este método de calentamiento "sin contacto" es la clave para minimizar las impurezas y lograr diamantes reproducibles y de alta pureza a tasas de crecimiento impresionantes.

El Mecanismo Central: Del Gas al Diamante

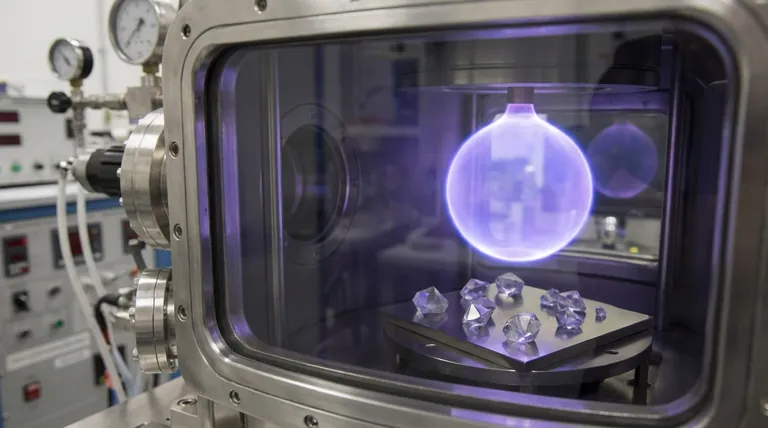

El proceso MPCVD es un método sofisticado pero elegante que transforma gases simples en uno de los materiales más duros conocidos. Toda la operación tiene lugar dentro de una cámara de vacío controlada.

Paso 1: Creación del Plasma

El proceso comienza introduciendo una mezcla de gases, que típicamente contiene hidrógeno y una fuente de carbono como el metano, en la cámara. Luego, la energía de microondas se dirige hacia la cámara.

Este campo de energía hace que los electrones libres dentro del gas oscilen violentamente, lo que conduce a una cascada de colisiones con los átomos y moléculas del gas. Esta actividad intensa arranca electrones de los átomos, ionizando el gas y transformándolo en un plasma brillante y químicamente activo.

Paso 2: El Entorno de Deposición

El plasma resultante es una sopa de alta densidad de hidrógeno supersaturado y grupos atómicos que contienen carbono. A diferencia de otros métodos, el plasma se genera sin electrodos ni filamentos calientes dentro de la cámara, una característica crítica para la pureza.

El sustrato, donde crecerá el diamante, se sitúa sobre un soporte dentro de este plasma.

Paso 3: Crecimiento de la Película de Diamante

Las especies de carbono altamente activas en el plasma se depositan sobre la superficie del sustrato, organizándose en la estructura de red cristalina del diamante. La alta concentración de hidrógeno atómico en el plasma desempeña un papel crucial al grabar selectivamente cualquier carbono no diamantino (como el grafito), asegurando que la película en crecimiento sea de alta calidad.

Por Qué MPCVD Sobresale en la Síntesis de Diamantes

La eficacia de MPCVD no se debe a un solo factor, sino a una combinación de ventajas que abordan directamente los desafíos comunes de la síntesis de diamantes.

Pureza y Calidad Inigualables

La característica definitoria de MPCVD es su naturaleza sin electrodos. Los métodos que utilizan filamentos calientes o electrodos corren el riesgo de que esos componentes se degraden e introduzcan contaminantes metálicos u otros en la película de diamante. MPCVD evita por completo este problema, lo que da como resultado un material intrínsecamente más puro.

Estabilidad y Reproducibilidad Excepcionales

El plasma generado por microondas es notablemente estable y puede mantenerse durante períodos prolongados. Esto permite ciclos de crecimiento continuos y de larga duración sin una disminución de la calidad. Para cualquier aplicación industrial o de gran volumen, esta reproducibilidad no es negociable.

Tasas de Crecimiento y Eficiencia Superiores

Los sistemas MPCVD pueden alcanzar tasas de crecimiento de hasta 150 µm/h. Esto es órdenes de magnitud más rápido que algunos procesos CVD estándar que operan cerca de 1 µm/h. Esta velocidad se traduce directamente en un mayor rendimiento y menores costos operativos por quilate.

Control Preciso del Proceso

Los operadores pueden controlar de forma precisa e independiente variables clave como la temperatura del sustrato, la composición de la mezcla de gases y la potencia de microondas. Este alto grado de control permite ajustar las propiedades del diamante, desde el tamaño de su grano hasta sus propiedades electrónicas, haciéndolo adecuado para una amplia gama de aplicaciones.

Comprensión de las Variables Clave

Aunque robusto, el proceso MPCVD se rige por algunos parámetros clave que deben gestionarse para lograr los resultados deseados.

La Relación Potencia-Presión

La tasa de crecimiento está influenciada directamente tanto por la potencia de microondas como por la presión de la cámara. Aumentar estas variables mejora la ionización y la densidad del plasma, lo que a su vez aumenta la concentración de especies activas disponibles para el crecimiento del diamante. Esto acelera significativamente la tasa de deposición.

Escalabilidad para Uso Industrial

Los sistemas MPCVD modernos están diseñados para ser modulares y escalables. Esto permite adaptar la tecnología para recubrir sustratos más grandes o para integrarla en líneas de producción industrial más grandes, convirtiéndola en una opción comercialmente viable, no solo en una curiosidad de laboratorio.

Rentabilidad

Al considerar la combinación de altas tasas de crecimiento, alta pureza (que reduce el posprocesamiento) y estabilidad a largo plazo, MPCVD es a menudo más rentable que las técnicas de recubrimiento de diamante CVD competidoras para aplicaciones de alto rendimiento.

Tomar la Decisión Correcta para su Objetivo

Seleccionar un método de deposición depende totalmente de su objetivo final. MPCVD ofrece una solución potente adaptada para aplicaciones donde la calidad y la eficiencia son primordiales.

- Si su enfoque principal es la pureza del material y la calidad electrónica: MPCVD es el estándar de la industria, ya que su diseño sin electrodos elimina una fuente principal de contaminación.

- Si su enfoque principal es la velocidad de producción y el rendimiento: Las tasas de crecimiento excepcionalmente altas y estables de MPCVD lo convierten en una opción clara para una fabricación eficiente y de gran volumen.

- Si su enfoque principal es el control del proceso y la investigación: La capacidad de ajustar con precisión las mezclas de gases, la potencia y la temperatura proporciona a los investigadores un control sin precedentes para desarrollar nuevos materiales de diamante.

En última instancia, MPCVD proporciona una vía robusta y controlable para producir diamantes sintéticos de alta calidad para aplicaciones tecnológicas exigentes.

Tabla Resumen:

| Ventaja Clave | Beneficio de MPCVD |

|---|---|

| Pureza | El plasma sin electrodos elimina las fuentes de contaminación (p. ej., de filamentos/electrodos). |

| Tasa de Crecimiento | Alcanza tasas de hasta 150 µm/h, superando con creces a muchos otros métodos CVD. |

| Control y Reproducibilidad | Control preciso e independiente sobre la potencia, la presión y las mezclas de gases para resultados consistentes. |

| Escalabilidad | El diseño modular admite el recubrimiento de sustratos más grandes y la integración en líneas de producción. |

¿Listo para integrar la deposición de diamante de alta pureza y alta velocidad en su I+D o línea de producción?

En KINTEK, aprovechamos nuestras excepcionales capacidades de I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura. Nuestra experiencia en MPCVD y otros sistemas CVD/PECVD se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales y de producción únicos.

Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden acelerar sus proyectos de síntesis de diamantes. ➡️ Ponerse en Contacto

Guía Visual

Productos relacionados

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Cómo se compara la MPCVD con la HFCVD en términos de contaminación? La MPCVD garantiza películas más puras para un rendimiento superior

- ¿Cuál es la perspectiva futura de la CVD por plasma de microondas (MPCVD) en la síntesis de diamantes? Escalando la producción de diamantes de alta pureza

- ¿Por qué es importante el sistema de control de temperatura en el equipo MPCVD? Asegura un crecimiento preciso del diamante y estabilidad del proceso

- ¿Qué papel juega la densidad de potencia en el método MPCVD? Dominando la clave para el crecimiento de diamantes de alta calidad

- ¿Cuáles fueron las propiedades clave caracterizadas para la película de diamante? Desbloquee aplicaciones de alto rendimiento

- ¿Cómo se utiliza el MPCVD en la producción de componentes ópticos de diamante policristalino? Descubra el crecimiento de diamante de alta pureza para óptica

- ¿Qué componentes eléctricos requieren inspección regular en el equipo MPCVD? Garantizar la seguridad y optimizar el rendimiento

- ¿Qué significa MPCVD y cuál es su uso principal? Descubra soluciones de crecimiento de diamantes de alta calidad