En esencia, MPCVD significa Deposición Química de Vapor por Plasma de Microondas (Microwave Plasma Chemical Vapor Deposition). Es un proceso de fabricación altamente avanzado que se utiliza para cultivar películas delgadas y materiales sintéticos de calidad excepcionalmente alta, sobre todo diamantes cultivados en laboratorio, sobre un sustrato. La técnica utiliza energía de microondas para crear un entorno de plasma donde los gases se descomponen y se reforman en una estructura cristalina sólida.

MPCVD no es solo una técnica de recubrimiento; es un método de construcción a nivel atómico. Al utilizar plasma generado por microondas, permite el crecimiento preciso, capa por capa, de materiales como el diamante, ofreciendo un control inigualable sobre la pureza, la estructura y la calidad.

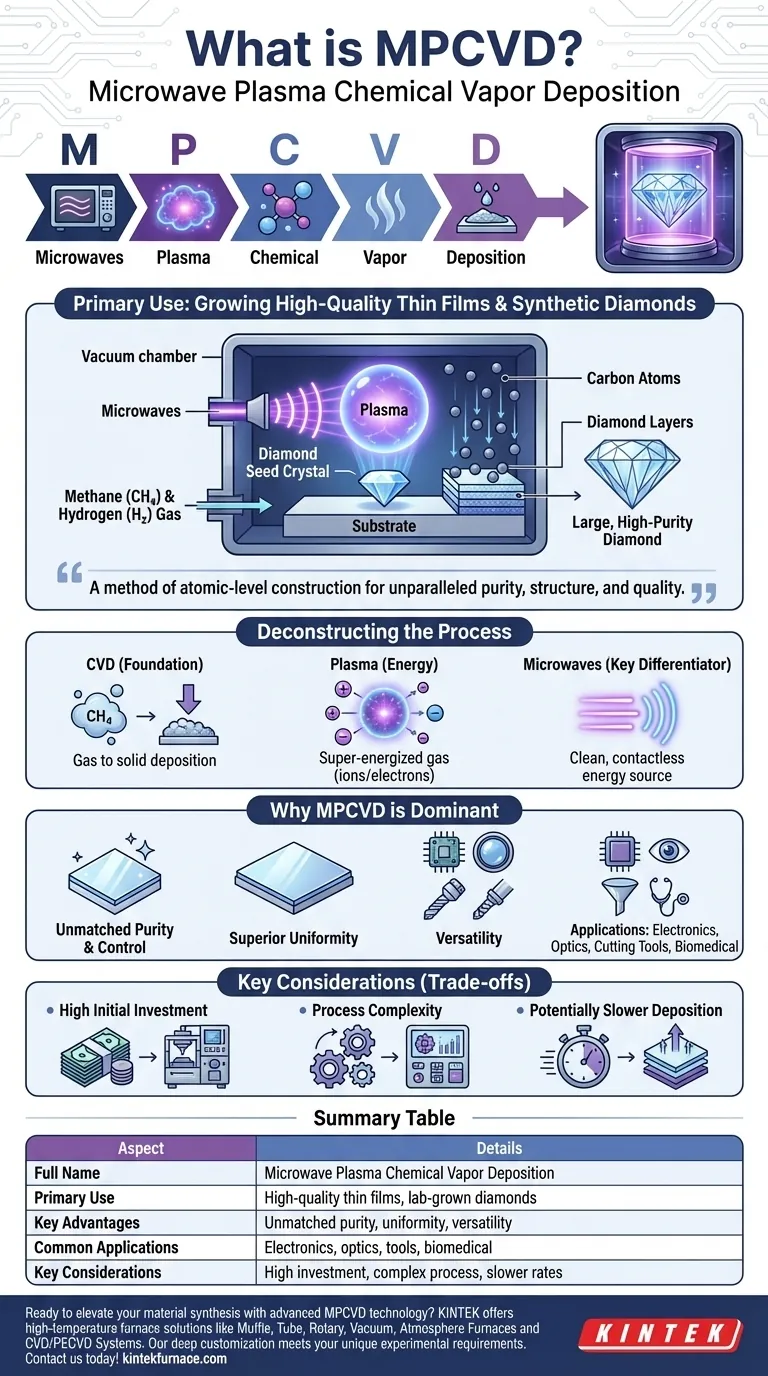

Desglosando el Proceso MPCVD

Para comprender realmente MPCVD, es útil desglosar cada componente de su nombre. El proceso es una evolución sofisticada de una tecnología más fundamental.

Deposición Química de Vapor (CVD): La Base

La tecnología matriz es la Deposición Química de Vapor (CVD). En cualquier proceso CVD, se introducen gases precursores en una cámara donde reaccionan y depositan un material sólido sobre una superficie calentada, o sustrato.

Introducción del Plasma: La "P" en MPCVD

El plasma es el cuarto estado de la materia, creado cuando un gas es súper energizado hasta el punto en que sus átomos se descomponen en iones y electrones cargados. En el proceso MPCVD, este plasma proporciona la energía intensa necesaria para descomponer eficientemente los gases precursores en sus componentes reactivos fundamentales (por ejemplo, átomos de carbono).

El Papel de las Microondas: La "M" en MPCVD

El aspecto de "Microondas" es el diferenciador clave. Las microondas se utilizan como una fuente de energía limpia y altamente controlable para generar y mantener el plasma. Este método evita el contacto directo con filamentos calefactores, lo que previene la contaminación y permite la creación de materiales excepcionalmente puros.

Uniendo Todo: Del Gas al Cristal

En un proceso típico de crecimiento de diamantes por MPCVD:

- Se configura una cámara de vacío con un pequeño cristal "semilla" de diamante como sustrato.

- Se introduce una mezcla precisa de gases, típicamente metano (una fuente de carbono) e hidrógeno.

- Se utilizan microondas para encender los gases en una bola de plasma estable sobre el cristal semilla.

- El plasma descompone el metano, liberando átomos de carbono que luego caen y se adhieren a la semilla de diamante, replicando su estructura cristalina.

- Con el tiempo, estos átomos se acumulan capa por capa, haciendo crecer un diamante mucho más grande y de alta pureza.

Por Qué MPCVD Es una Técnica Dominante

MPCVD es valorada en múltiples industrias de alta tecnología porque ofrece resultados difíciles o imposibles de lograr con otros métodos.

Pureza y Control Inigualables

Debido a que las microondas proporcionan energía sin contacto físico, el riesgo de que impurezas entren en la película se reduce drásticamente. Esto permite el crecimiento de películas, particularmente diamantes, con una claridad e integridad estructural excepcionales.

Uniformidad Superior

El proceso permite la deposición de películas grandes y altamente uniformes sobre una amplia área superficial. Esto es fundamental para aplicaciones como obleas de semiconductores o el recubrimiento de lentes ópticas grandes, donde la consistencia es primordial.

Versatilidad en Industrias

La precisión de MPCVD ha llevado a su adopción en una variedad de campos:

- Electrónica: Creación de semiconductores basados en diamante que pueden operar a temperaturas y frecuencias más altas.

- Óptica: Producción de recubrimientos duraderos y antirreflectantes para lentes y ventanas.

- Herramientas de Corte: Aplicación de recubrimientos de diamante ultraduros para extender la vida útil y el rendimiento de la herramienta.

- Biomédica: Desarrollo de recubrimientos biocompatibles para implantes médicos.

Comprender las Compensaciones

Aunque potente, MPCVD no es una solución universal. Su precisión conlleva consideraciones específicas.

Alta Inversión Inicial

Los reactores MPCVD son equipos complejos y sofisticados. El costo de capital inicial para configurar un sistema MPCVD es significativo en comparación con métodos de deposición más simples.

Complejidad del Proceso

Lograr resultados de alta calidad requiere un control preciso sobre numerosas variables, incluida la presión del gas, la temperatura, la mezcla de gases y la potencia de las microondas. Operar estos sistemas de manera efectiva exige un alto nivel de experiencia.

Tasas de Deposición Potencialmente Más Lentas

El enfoque en el crecimiento controlado, capa por capa, significa que MPCVD a veces puede ser un proceso más lento que las técnicas de deposición masiva. La compensación es entre velocidad y la calidad y pureza finales.

Tomar la Decisión Correcta para Su Objetivo

Comprender cuándo aprovechar MPCVD depende totalmente de su objetivo final y sus requisitos de calidad.

- Si su enfoque principal son los diamantes de calidad gema de la más alta pureza o semiconductores avanzados: MPCVD es el estándar de la industria, ofreciendo un control inigualable sobre las propiedades del material final.

- Si su enfoque principal es crear recubrimientos duraderos para herramientas industriales u óptica: MPCVD proporciona una película superior, uniforme y duradera que justifica la inversión para aplicaciones de alto rendimiento.

- Si su enfoque principal es el recubrimiento rápido y rentable sin demandas extremas de pureza: Métodos de deposición más simples, rápidos y menos costosos pueden ser más adecuados para sus necesidades.

En última instancia, MPCVD representa un cambio fundamental de simplemente recubrir una superficie a diseñar con precisión un nuevo material desde el átomo hacia arriba.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Nombre Completo | Deposición Química de Vapor por Plasma de Microondas |

| Uso Principal | Cultivo de películas delgadas y materiales sintéticos de alta calidad, especialmente diamantes cultivados en laboratorio |

| Ventajas Clave | Pureza inigualable, uniformidad superior, versatilidad en industrias |

| Aplicaciones Comunes | Electrónica (semiconductores de diamante), óptica (recubrimientos), herramientas de corte, implantes biomédicos |

| Consideraciones Clave | Alta inversión inicial, complejidad del proceso, tasas de deposición potencialmente más lentas |

¿Listo para elevar su síntesis de materiales con la tecnología avanzada MPCVD? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios soluciones de hornos de alta temperatura como Hornos Mufla, de Tubo, Rotatorios, Hornos de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos para el crecimiento de diamantes y películas delgadas de alta pureza. Contáctenos hoy para discutir cómo nuestras soluciones pueden impulsar sus innovaciones.

Guía Visual

Productos relacionados

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

La gente también pregunta

- ¿Cuáles son las características clave de diseño de un horno tubular para CVD? Optimice su síntesis de materiales con precisión

- ¿Por qué son importantes los materiales avanzados y los compuestos? Desbloqueando el rendimiento de próxima generación en aeroespacial, automoción y más

- ¿Cuáles son las características clave de los hornos de tubo CVD para el procesamiento de materiales 2D? Desbloquee la síntesis de precisión para materiales superiores

- ¿Qué son las heteroestructuras 2D y cómo se crean utilizando hornos tubulares de CVD? | Soluciones KINTEK

- ¿Qué tendencias futuras se esperan en el desarrollo de los hornos tubulares CVD? Descubra sistemas más inteligentes y versátiles