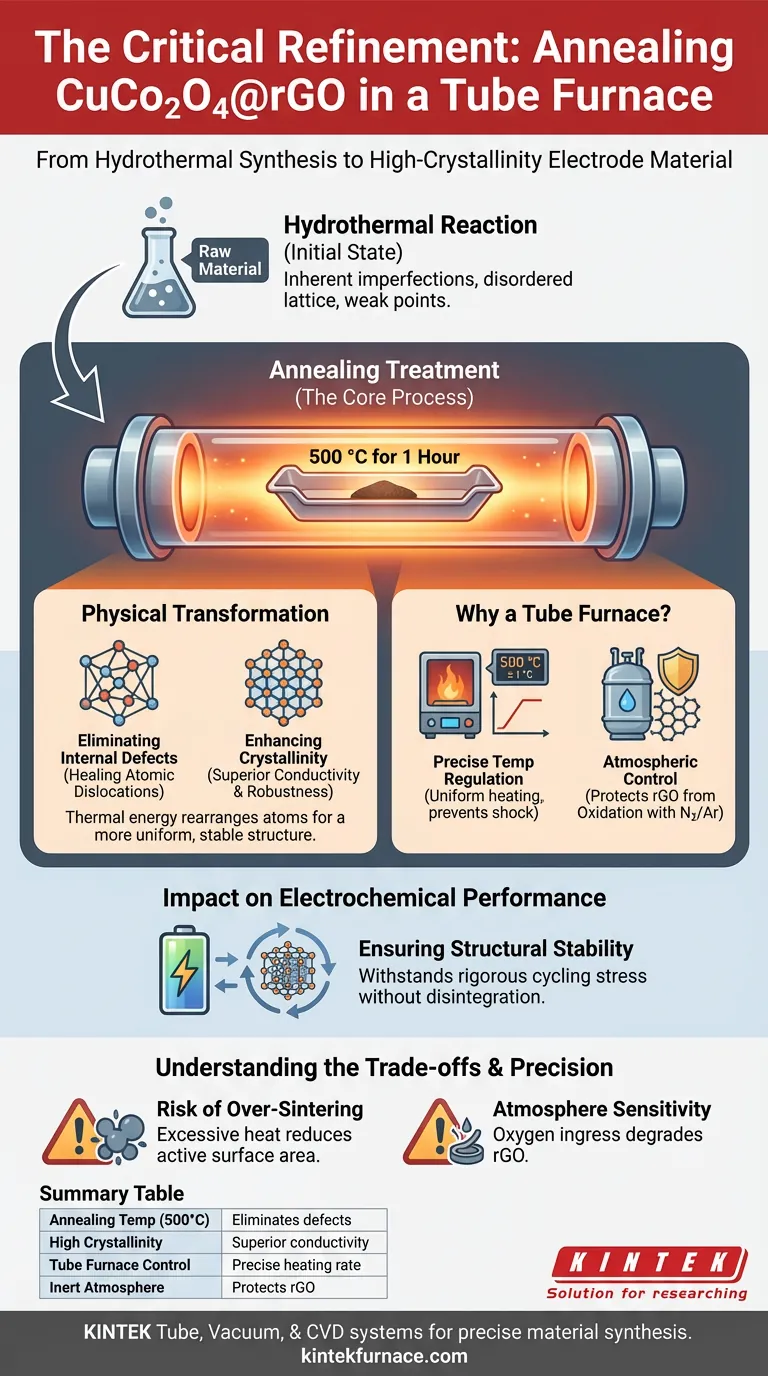

El recocido es la fase crítica de refinamiento en la síntesis de CuCo2O4@rGO de alto rendimiento. Después de la reacción hidrotérmica inicial, la materia prima contiene imperfecciones inherentes que deben corregirse para garantizar la funcionalidad. Colocar las muestras en un horno de tubo a 500 °C durante una hora es necesario para eliminar los defectos estructurales internos y llevar el material hacia una alta cristalinidad.

Idea Central: Mientras que la síntesis hidrotérmica crea la composición química, el tratamiento de recocido define la calidad física. Este paso sirve como un proceso de "endurecimiento" estructural, eliminando defectos atómicos para garantizar que el electrodo permanezca estable durante el riguroso estrés del ciclo electroquímico.

El Mecanismo de Transformación Física

Eliminación de Defectos Internos

El producto que emerge de una reacción hidrotérmica a menudo posee una estructura de red desordenada o "imperfecta".

Estos defectos internos actúan como puntos débiles que pueden degradar el rendimiento.

El recocido proporciona la energía térmica necesaria para reparar estas dislocaciones atómicas, lo que resulta en un material más uniforme.

Mejora de la Cristalinidad

El objetivo principal de este tratamiento es maximizar la cristalinidad de las nanopartículas de CuCo2O4.

Las altas temperaturas permiten que los átomos se reorganicen en una estructura de red altamente ordenada.

Este orden es esencial porque los materiales de alta cristalinidad generalmente ofrecen una conductividad electrónica y una robustez mecánica superiores en comparación con sus contrapartes amorfas o semicristalinas.

Por qué se Requiere un Horno de Tubo

Regulación Precisa de la Temperatura

El protocolo específico requiere una temperatura sostenida de 500 °C.

Un horno de tubo está diseñado para mantener esta temperatura con alta precisión, controlando a menudo las velocidades de calentamiento (por ejemplo, 5 °C por minuto) para evitar el choque térmico.

Esta estabilidad asegura que el proceso de cristalización ocurra de manera uniforme en todo el lote de muestras.

Control Atmosférico (Protección del rGO)

Si bien el enfoque principal está en el óxido metálico, el compuesto incluye óxido de grafeno reducido (rGO).

Los hornos de tubo permiten la introducción de atmósferas inertes, como nitrógeno (N2) o argón.

Esto es crítico porque calentar materiales a base de carbono como el rGO a 500 °C en un ambiente no controlado (rico en oxígeno) conduciría a la oxidación o combustión, destruyendo la columna vertebral conductora de carbono.

Impacto en el Rendimiento Electroquímico

Garantía de Estabilidad Estructural

El propósito final de este tratamiento es preparar el material para su uso como electrodo.

Los electrodos sufren un estrés mecánico significativo durante el ciclo electroquímico (carga y descarga).

Al eliminar defectos y aumentar la cristalinidad, el proceso de recocido asegura que el CuCo2O4@rGO tenga la integridad estructural para soportar estos ciclos sin desintegrarse.

Comprensión de las Compensaciones

El Riesgo de Sobresinterización

Si bien el calor elimina los defectos, el calor excesivo o la exposición prolongada pueden hacer que las nanopartículas se fusionen (sintericen).

Esto reduce el área superficial activa, lo que es perjudicial para el rendimiento electroquímico.

Adherirse estrictamente al límite de 500 °C durante una hora es un equilibrio entre la eliminación de defectos y el mantenimiento de la nanoestructura.

Sensibilidad a la Atmósfera

La efectividad del horno de tubo depende en gran medida de la integridad del ambiente inerte.

Si el sello del tubo se ve comprometido, incluso ligeramente, la entrada de oxígeno a 500 °C degradará el componente rGO.

Esto crea una dependencia del mantenimiento del equipo que no existe con los hornos de aire simples.

Tomando la Decisión Correcta para su Objetivo

Para maximizar el potencial de su CuCo2O4@rGO, alinee sus parámetros de procesamiento con sus objetivos de rendimiento específicos:

- Si su enfoque principal es la vida útil del ciclo: Adhiérase estrictamente a la temperatura de recocido de 500 °C para maximizar la cristalinidad, ya que las estructuras ordenadas resisten la degradación durante el ciclo repetitivo.

- Si su enfoque principal es la pureza composicional: Asegúrese de que su horno de tubo utilice un flujo de gas inerte verificado (N2 o Ar) para proteger la red de rGO de la oxidación durante la fase de calentamiento.

Resumen: El paso de recocido no es simplemente un proceso de secado; es una reorganización estructural que dicta la longevidad y confiabilidad final de su material de electrodo.

Tabla de Resumen:

| Parámetro de Proceso | Rol en la Síntesis de CuCo2O4@rGO | Beneficio Clave |

|---|---|---|

| Temperatura de Recocido (500°C) | Elimina defectos de la red interna | Estabilidad estructural mejorada |

| Alta Cristalinidad | Impulsa la reorganización atómica | Conductividad electrónica superior |

| Control del Horno de Tubo | Velocidad de calentamiento precisa (ej. 5°C/min) | Previene el choque térmico y la sinterización |

| Atmósfera Inerte | Protege el rGO de la oxidación | Mantiene la columna vertebral conductora de carbono |

La precisión es la diferencia entre un electrodo defectuoso y una batería de alto rendimiento. Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas especializados de tubo, vacío y CVD diseñados para los perfiles térmicos exactos requeridos en la síntesis de materiales avanzados. Ya sea que necesite control atmosférico personalizable o uniformidad de temperatura precisa para su investigación, nuestros hornos de alta temperatura de laboratorio garantizan que su CuCo2O4@rGO alcance la máxima cristalinidad. ¡Contacte a KINTEK hoy mismo para encontrar el horno perfecto para su laboratorio!

Guía Visual

Referencias

- Xue Fang, Jiali Yu. Introducing CuCo2S4 Nanoparticles on Reduced Graphene Oxide for High-Performance Supercapacitor. DOI: 10.3390/nano14020182

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Cómo limpiar un horno de tubo? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cómo funcionan los hornos de tubo? Logre un procesamiento térmico preciso para sus materiales

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión