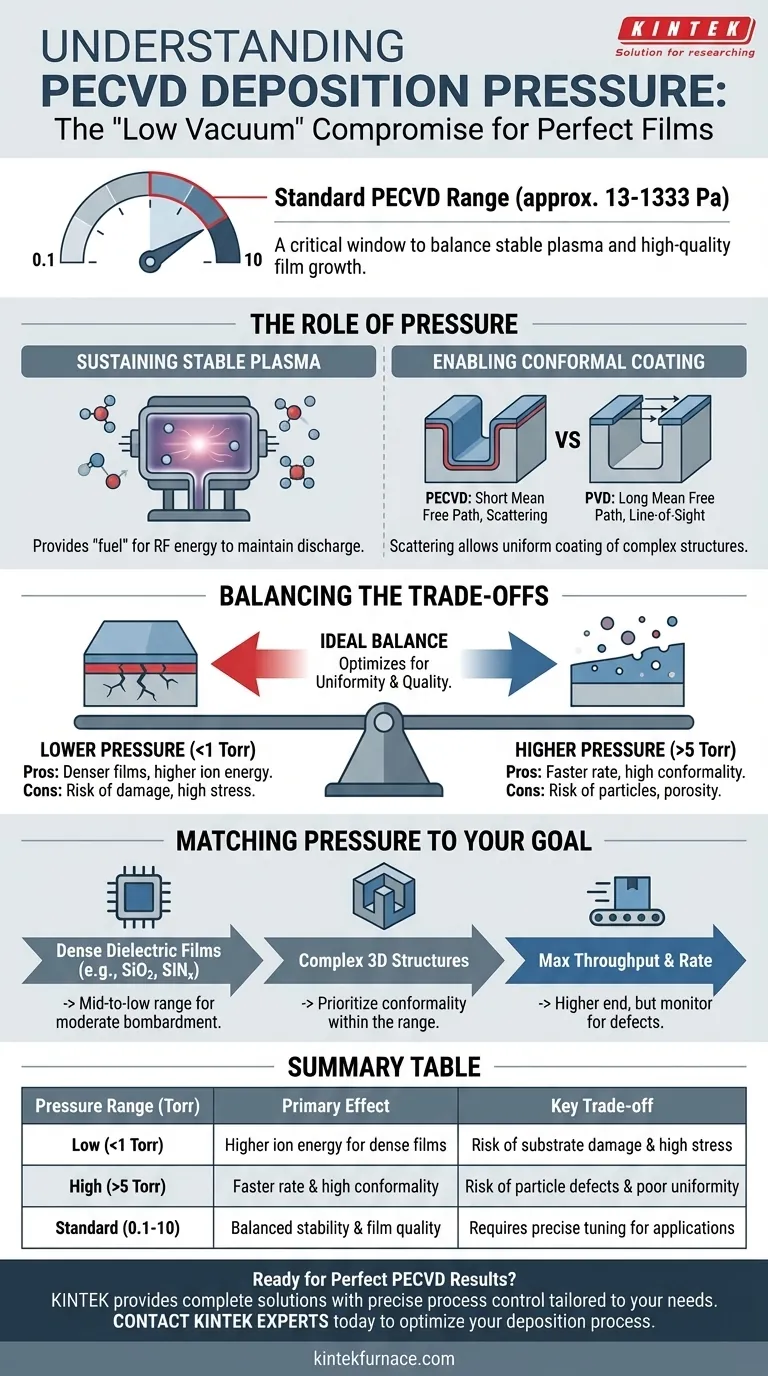

En un proceso PECVD estándar, la presión de la cámara se mantiene típicamente en un rango de "bajo vacío", la mayoría de las veces entre 0.1 y 10 Torr (aproximadamente 13 a 1333 Pascales). Esta ventana de presión específica no es arbitraria; es un parámetro crítico diseñado para equilibrar la necesidad de un plasma estable con los requisitos de un crecimiento de película uniforme y de alta calidad.

La presión operativa en PECVD es un compromiso deliberado. Es lo suficientemente alta como para mantener un plasma denso y reactivo para un recubrimiento uniforme y conforme, pero lo suficientemente baja como para prevenir reacciones no deseadas en fase gaseosa y la formación de partículas que de otro modo degradarían la película resultante.

El Papel de la Presión en el Proceso PECVD

Para entender la PECVD, hay que entender por qué este rango de presión es esencial. Controla directamente el entorno donde se crea la película, influyendo en todo, desde la química de la reacción hasta las propiedades físicas de la capa final.

Mantener un Plasma Estable

Un plasma es un gas de partículas ionizadas. Para crearlo y mantenerlo con energía de radiofrecuencia (RF), se necesita una densidad suficiente de moléculas de gas para ionizar.

Las presiones en el rango de 0.1 a 10 Torr proporcionan suficiente "combustible" para que la energía de RF mantenga una descarga de plasma estable y brillante en toda la cámara, que es el motor del proceso de deposición.

Permitir el Recubrimiento Conforme

La presión dicta el camino libre medio: la distancia promedio que recorre una molécula de gas antes de colisionar con otra. En el rango de presión de PECVD, el camino libre medio es corto.

Esto significa que las especies químicas reactivas creadas en el plasma se dispersarán y colisionarán muchas veces antes de llegar al sustrato. Este efecto de dispersión es muy deseable, ya que permite que los precursores recubran todas las superficies de manera uniforme, incluidos los lados y fondos de trincheras 3D complejas. Esto se conoce como recubrimiento conforme.

Contraste con la Deposición por "Línea de Visión"

Este comportamiento es una ventaja clave sobre las técnicas de menor presión como la Deposición Física de Vapor (PVD), que operan en un alto vacío (<10⁻³ Torr).

En PVD, el camino libre medio es muy largo, por lo que los átomos de recubrimiento viajan en línea recta desde la fuente hasta el sustrato. Esta deposición por "línea de visión" dificulta el recubrimiento efectivo de superficies complejas y no visibles.

Comprender las Compensaciones de la Presión PECVD

Ajustar la presión dentro de la ventana operativa es un método principal para ajustar las propiedades de la película. Sin embargo, implica compensaciones críticas que todo ingeniero debe considerar.

Presión frente a Calidad de la Película

Operar en el extremo inferior del rango de presión (p. ej., < 1 Torr) puede aumentar la energía de los iones que golpean el sustrato. Este bombardeo puede crear películas más densas y robustas, pero también puede inducir tensión compresiva y potencialmente causar daños al sustrato.

Por el contrario, operar en el extremo superior (p. ej., > 5 Torr) reduce la energía iónica pero aumenta el riesgo de nucleación en fase gaseosa, donde se forman partículas en el propio plasma. Estas partículas pueden caer sobre la oblea, creando defectos y aumentando la porosidad de la película.

Presión frente a Tasa de Deposición

Generalmente, una presión más alta significa que hay más moléculas de gas reactivo disponibles, lo que puede conducir a una tasa de deposición más rápida.

Sin embargo, esta no es una relación lineal. Empujar la presión demasiado alto puede conducir a los problemas de calidad antes mencionados o a un acoplamiento de plasma ineficiente, lo que podría hacer que la tasa de deposición se estabilice o incluso disminuya.

Presión frente a Uniformidad

La presión ideal ayuda a asegurar que las especies de gas reactivo se distribuyan uniformemente por toda la superficie del sustrato antes de depositarse.

Si la presión es demasiado baja, el plasma puede no ser uniforme. Si es demasiado alta, las reacciones pueden ocurrir demasiado rápido cerca de la entrada de gas, lo que lleva a un "efecto de agotamiento" donde la película es más gruesa en un lado del sustrato que en el otro.

Adaptar la Presión a su Objetivo de Deposición

El ajuste de presión óptimo depende completamente del resultado deseado para su material y aplicación específicos. Utilice lo siguiente como guía.

- Si su enfoque principal son películas dieléctricas densas y de alta calidad (p. ej., SiO₂, SiNₓ): Es probable que opere en un rango de presión medio-bajo bien caracterizado para aprovechar el bombardeo iónico moderado para la densificación mientras evita daños.

- Si su enfoque principal es recubrir estructuras 3D complejas: La operación inherente de "bajo vacío" de PECVD es ventajosa, y priorizaría una presión que maximice la conformidad sin crear vacíos.

- Si su enfoque principal es maximizar el rendimiento y la tasa de deposición: Puede inclinarse hacia el extremo superior del rango de presión, pero debe monitorear cuidadosamente la calidad de la película en busca de defectos de partículas y no uniformidad.

En última instancia, la presión es la perilla de control más fundamental que tiene para ajustar el equilibrio entre la tasa de deposición, la calidad de la película y la uniformidad.

Tabla Resumen:

| Rango de Presión (Torr) | Efecto Principal | Compensación Clave |

|---|---|---|

| Bajo (p. ej., < 1 Torr) | Mayor energía iónica para películas más densas | Riesgo de daño al sustrato y alta tensión |

| Alto (p. ej., > 5 Torr) | Tasa de deposición más rápida y alta conformidad | Riesgo de defectos de partículas y mala uniformidad |

| Estándar (0.1 - 10 Torr) | Estabilidad de plasma y calidad de película equilibradas | Requiere un ajuste preciso para aplicaciones específicas |

¿Listo para lograr resultados PECVD perfectos?

La presión ideal es solo un parámetro en un proceso complejo. En KINTEK, no solo vendemos hornos; ofrecemos soluciones completas. Nuestra profunda experiencia en Sistemas CVD/PECVD, combinada con nuestras excepcionales capacidades internas de I+D y fabricación, nos permite ofrecer sistemas con un control de proceso preciso adaptado a sus materiales y requisitos de aplicación únicos, ya sea que necesite una conformidad superior para estructuras 3D o películas dieléctricas densas y de alta calidad.

Contacte a nuestros expertos hoy mismo para discutir cómo un sistema KINTEK PECVD puede personalizarse para optimizar su proceso de deposición y acelerar su I+D.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cuál es la aplicación crítica del equipo PECVD en células solares de contacto pasivado? Impulso de la eficiencia con precisión

- ¿Qué papel juega el PECVD en la creación de recubrimientos ópticos? Logre películas delgadas de precisión para una óptica mejorada

- ¿En qué se diferencia el CVD asistido por plasma (PECVD) del CVD activado por calor? Descubra la deposición de películas delgadas a baja temperatura

- ¿Cuáles son las ventajas de la deposición asistida por plasma? Lograr películas delgadas de alta calidad a baja temperatura

- ¿Qué son los recubrimientos de barrera y cómo se utiliza el PECVD en su deposición? Descubra soluciones de baja temperatura y alto rendimiento

- ¿Cómo funciona la generación de plasma en los sistemas PECVD? Desbloquee los secretos para películas delgadas superiores

- ¿Cuáles son las ventajas clave de las películas depositadas por PECVD? Desbloquea recubrimientos de baja temperatura y alta calidad

- ¿Cuál es la ventaja clave del PECVD que opera a temperaturas más bajas? Permite el recubrimiento de materiales sensibles al calor