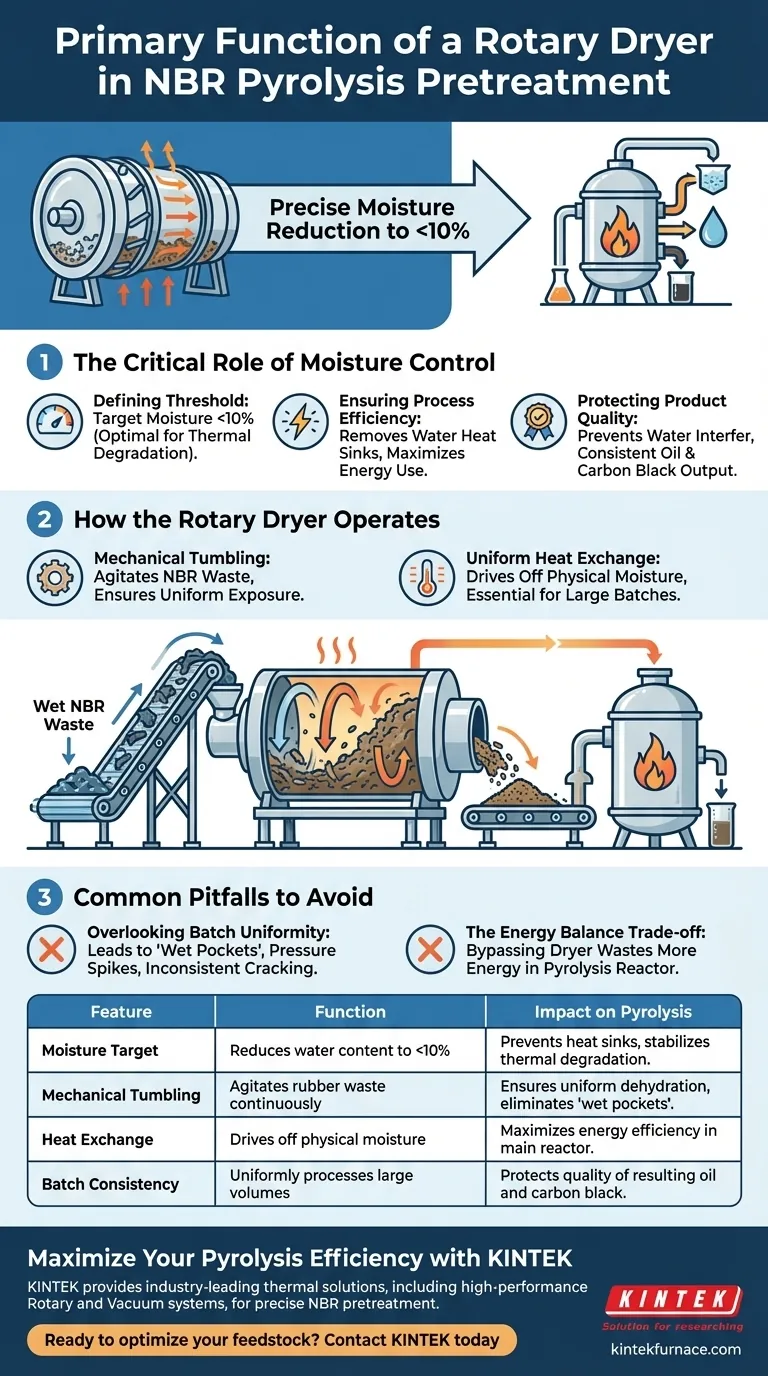

La función principal de un secador rotatorio en el flujo de trabajo de la pirólisis de NBR es la reducción precisa de la humedad. Específicamente, está diseñado para reducir el contenido de agua de los residuos de caucho de nitrilo-butadieno crudo a un nivel inferior al 10%. Esto se logra a través de un proceso continuo de volteo mecánico e intercambio de calor para garantizar una deshidratación uniforme en grandes lotes.

La pirólisis eficaz requiere una materia prima estable y seca. Reducir el contenido de humedad a menos del 10% es la línea de base crítica para garantizar la eficiencia térmica y mantener la alta calidad de sus productos finales de pirólisis.

El papel fundamental del control de la humedad

Definición del umbral

El objetivo específico de la fase de pretratamiento es reducir el contenido de humedad de los residuos de NBR a un objetivo estricto.

Para un rendimiento óptimo de la pirólisis, este nivel debe mantenerse por debajo del 10%. Superar este umbral introduce variables que pueden desestabilizar el proceso de degradación térmica posterior.

Garantizar la eficiencia del proceso

El contenido de agua actúa como un importante disipador de calor en un reactor de pirólisis.

Al eliminar esta humedad de antemano, el secador rotatorio garantiza que la energía térmica del reactor principal se utilice para descomponer los enlaces químicos del caucho, en lugar de evaporar el exceso de agua. Esto maximiza la eficiencia energética de todo el sistema.

Proteger la calidad del producto

La presencia de humedad excesiva no solo afecta el consumo de energía; impacta la composición química de la salida.

Una deshidratación adecuada evita que el agua interfiera con la reacción, asegurando que el aceite y el negro de carbón resultantes mantengan estándares de calidad consistentes.

Cómo funciona el secador rotatorio

Volteo mecánico

Para alcanzar el objetivo del 10%, el secador no puede simplemente aplicar calor a la superficie de una pila de residuos.

El secador rotatorio utiliza el volteo mecánico para agitar los residuos de NBR. Esto garantiza que cada pieza de caucho esté expuesta al ambiente de secado, evitando "bolsas húmedas" en el interior del lote.

Intercambio de calor uniforme

El volteo se combina con un mecanismo de intercambio de calor para eliminar la humedad física.

Esta combinación permite la deshidratación uniforme de grandes lotes, lo cual es esencial para operaciones a escala industrial donde la consistencia es clave.

Errores comunes a evitar

Ignorar la uniformidad del lote

Un error común en el pretratamiento es asumir que una lectura promedio de humedad se aplica a todo el lote.

Si el secador no voltea el material de manera efectiva, puede tener una humedad promedio del 10%, pero con bolsas específicas de alta humedad. Estos puntos húmedos pueden causar picos de presión o craqueo inconsistente durante la pirólisis.

El compromiso del balance energético

Hacer funcionar un secador rotatorio consume energía, lo que representa un costo operativo inicial.

Sin embargo, intentar omitir este paso para ahorrar energía es una falsa economía. La energía requerida para hervir el agua dentro del reactor de pirólisis es a menudo significativamente mayor y más disruptiva que la energía utilizada por el secador rotatorio durante el pretratamiento.

Tomar la decisión correcta para su objetivo

Para optimizar su proyecto de pirólisis de NBR, alinee sus parámetros de secado con sus objetivos operativos específicos:

- Si su enfoque principal es la Eficiencia del Proceso: Asegúrese de que su secador esté calibrado para alcanzar consistentemente la marca de humedad <10% para evitar el desperdicio de energía en el reactor principal.

- Si su enfoque principal es la Consistencia del Producto: Priorice el aspecto de volteo mecánico del secador para garantizar que la materia prima sea uniforme antes de la reacción.

Un secador rotatorio bien calibrado no es solo una herramienta de preparación; es la base de una operación de pirólisis estable y rentable.

Tabla resumen:

| Característica | Función en el pretratamiento de NBR | Impacto en la pirólisis |

|---|---|---|

| Objetivo de humedad | Reduce el contenido de agua a <10% | Previene disipadores de calor y estabiliza la degradación térmica |

| Volteo mecánico | Agita continuamente los residuos de caucho | Garantiza una deshidratación uniforme y elimina las 'bolsas húmedas' |

| Intercambio de calor | Elimina la humedad física | Maximiza la eficiencia energética en el reactor principal |

| Consistencia del lote | Procesa uniformemente grandes volúmenes | Protege la calidad del aceite y el negro de carbón resultantes |

Maximice la eficiencia de su pirólisis con KINTEK

No permita que la humedad comprometa su producción química o agote sus recursos energéticos. KINTEK ofrece soluciones térmicas líderes en la industria, incluidos sistemas rotatorios y de vacío de alto rendimiento, diseñados para el pretratamiento preciso de materiales como el caucho de nitrilo-butadieno.

Respaldados por I+D experta y fabricación de clase mundial, nuestros hornos de laboratorio e industriales son totalmente personalizables para satisfacer sus necesidades únicas de reducción de humedad y tratamiento térmico. Asegure una operación estable y rentable eligiendo equipos que ofrezcan consistencia.

¿Listo para optimizar su materia prima? ¡Contacte a KINTEK hoy mismo para discutir su solución de pirólisis personalizada!

Guía Visual

Referencias

- Kasun Pathiraja, Kaveenga Rasika Koswattage. Sustainable Management of Nitrile Butadiene Rubber Waste Through Pyrolysis. DOI: 10.3390/su17030846

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

La gente también pregunta

- ¿Cómo se utilizan los hornos rotatorios en los procesos de calcinación? Descubra la descomposición térmica eficiente para sus materiales

- ¿Cuál es el propósito de la tecnología de hornos de retorta rotatoria? Lograr un Tratamiento Térmico Uniforme para Materiales a Granel

- ¿Por qué es importante el mecanismo giratorio para el funcionamiento del horno? Lograr un calentamiento uniforme y un procesamiento eficiente

- ¿Qué es el proceso del horno rotatorio? Logre una fusión eficiente y uniforme para chatarra y escoria

- ¿Cuáles son los componentes principales de un horno rotatorio? Optimice su procesamiento a altas temperaturas

- ¿Cómo promueve el diseño de un horno rotatorio el procesamiento de materiales? Lograr un calentamiento uniforme y un rendimiento eficiente

- ¿Qué hace que los hornos rotatorios sean respetuosos con el medio ambiente? Logre un procesamiento de materiales ecoeficiente

- ¿Cuáles son las principales industrias que utilizan hornos rotatorios? Aplicaciones clave en cemento, metalurgia y más