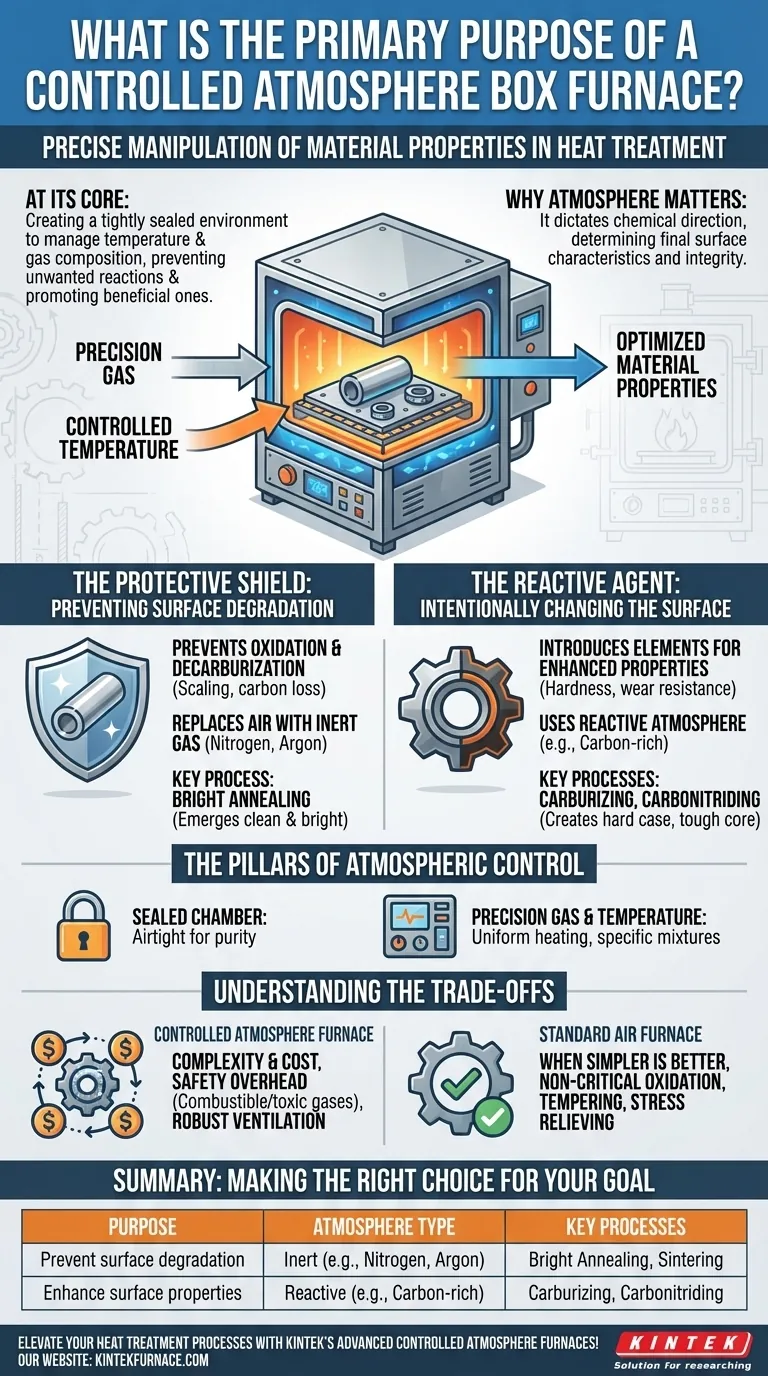

En esencia, un horno de caja de atmósfera controlada permite la manipulación precisa de las propiedades de un material durante el tratamiento térmico. Lo logra creando un entorno herméticamente sellado donde tanto la temperatura como la composición química del gas circundante pueden gestionarse meticulosamente, evitando reacciones indeseables y promoviendo las beneficiosas.

El desafío fundamental en el tratamiento térmico a alta temperatura es que el metal caliente es altamente reactivo con el aire. Un horno de atmósfera controlada resuelve esto reemplazando el aire con una mezcla de gases específica que actúa como un escudo protector o un agente reactivo, asegurando que la pieza final cumpla con las especificaciones exactas.

Por qué la atmósfera importa más que solo el calor

Si bien la temperatura es el motor del tratamiento térmico, la atmósfera es el volante. Dicta la dirección química del proceso, determinando las características superficiales finales y la integridad del componente. Este control sirve para dos propósitos distintos.

El escudo protector: prevención de la degradación superficial

A temperaturas elevadas, la mayoría de los metales reaccionarán fácilmente con el oxígeno del aire. Esto conduce a la oxidación (formación de cascarilla) y la descarburación (la pérdida de carbono de la superficie del acero), las cuales comprometen la resistencia, las dimensiones y el acabado superficial del material.

Un horno de atmósfera controlada previene esto purgando el oxígeno y reemplazándolo con un gas inerte o no reactivo, como nitrógeno o argón. Esto protege la pieza, permitiendo procesos como el recocido brillante, donde el componente sale del horno tan limpio y brillante como entró.

El agente reactivo: cambio intencional de la superficie

Por el contrario, algunos procesos requieren que la atmósfera sea un ingrediente activo. El objetivo es introducir intencionalmente elementos en la superficie del material para mejorar sus propiedades, más comúnmente la dureza y la resistencia al desgaste.

En la carburación, por ejemplo, se utiliza una atmósfera rica en carbono (como gas endotérmico). A altas temperaturas, los átomos de carbono del gas se difunden en la superficie de una pieza de acero, creando una "capa" de acero de alto carbono que es extremadamente dura, mientras que el núcleo permanece más blando y tenaz.

Los pilares del control atmosférico

El logro de estos resultados depende de la capacidad del horno para gestionar con precisión su entorno interno. Esta capacidad se basa en dos principios de ingeniería clave.

La cámara sellada

La base del control atmosférico es una cámara de horno hermética. Este diseño es fundamental para purgar el aire ambiente (especialmente el oxígeno y el vapor de agua) y mantener la pureza y la presión del gas de proceso introducido. Sin un sellado adecuado, los contaminantes se filtrarían y arruinarían el proceso.

Gestión precisa de gas y temperatura

Estos hornos utilizan sistemas avanzados para dosificar gases o mezclas de gases específicos en la cámara. Esto se combina con un sofisticado sistema de control de temperatura que garantiza un calentamiento uniforme. La sinergia entre la composición atmosférica precisa y la temperatura estable es lo que garantiza resultados repetibles y de alta calidad para procesos como la sinterización, la normalización y la carbonitruración.

Entendiendo las compensaciones

Aunque potente, un horno de atmósfera controlada no es la solución universal para todas las necesidades de tratamiento térmico. Comprender sus limitaciones es clave para tomar una decisión informada.

Complejidad y costo

Los sistemas necesarios para sellar la cámara, gestionar el flujo de gas y garantizar la seguridad hacen que estos hornos sean significativamente más complejos y caros que sus homólogos estándar que respiran aire. El costo de los propios gases de proceso también es un factor operativo importante.

Seguridad y gastos operativos

Muchas atmósferas, como las ricas en hidrógeno o monóxido de carbono, son combustibles o tóxicas. Operar un horno de atmósfera requiere protocolos de seguridad estrictos, capacitación especializada y sistemas robustos de ventilación y monitoreo para mitigar el riesgo.

Cuando lo simple es mejor

Para muchas aplicaciones donde una ligera oxidación superficial es aceptable o se eliminará mediante un mecanizado posterior, un horno de aire simple es perfectamente adecuado. Procesos como el alivio de tensiones no crítico o el templado a menudo no justifican el costo y la complejidad del control atmosférico.

Tomar la decisión correcta para su objetivo

La selección del entorno de horno adecuado se reduce a las propiedades finales deseadas del componente.

- Si su enfoque principal es preservar un acabado superficial impecable y propiedades a granel: Necesita una atmósfera protectora (inerte) para proteger la pieza de la oxidación, típica para el recocido brillante o la sinterización.

- Si su enfoque principal es aumentar la dureza superficial y la resistencia al desgaste: Necesita una atmósfera reactiva diseñada para procesos de endurecimiento de la caja como la carburación o la carbonitruración.

- Si su enfoque principal es el tratamiento térmico general donde la oxidación superficial no es crítica: Un horno de aire estándar más rentable es probablemente la opción más práctica y eficiente.

En última instancia, dominar el tratamiento térmico se trata de usar la atmósfera adecuada para desbloquear todo el potencial de ingeniería de su material.

Tabla de resumen:

| Propósito | Tipo de atmósfera | Procesos clave |

|---|---|---|

| Prevenir la degradación superficial | Inerte (p. ej., Nitrógeno, Argón) | Recocido brillante, Sinterización |

| Mejorar las propiedades superficiales | Reactiva (p. ej., Rica en carbono) | Carburación, Carbonitruración |

¡Mejore sus procesos de tratamiento térmico con los avanzados hornos de atmósfera controlada de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios soluciones personalizadas, que incluyen hornos de caja, mufla, tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, lo que ofrece una mayor eficiencia y resultados repetibles. Contáctenos hoy para analizar cómo podemos respaldar sus aplicaciones específicas.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Cuál es la relación entre la temperatura y la atmósfera del horno en el procesamiento de materiales? Domine el equilibrio crítico entre calor y ambiente

- ¿Por qué es fundamental el control de la humedad en el tratamiento térmico en atmósfera inerte? Prevención de la oxidación y garantía de la integridad del material

- ¿Cuáles son los dos tipos principales de hornos de atmósfera y sus características? Elija el horno adecuado para su laboratorio

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material