En esencia, un horno inerte cumple una función crítica: crear una atmósfera controlada y no reactiva para los procesos de calentamiento. Su propósito principal es calentar materiales sensibles sin que se dañen por oxidación, contaminación u otras reacciones químicas no deseadas que ocurren en presencia de aire normal.

Para los materiales que se dañarían con el oxígeno al calentarse, un horno estándar es un riesgo. Un horno inerte resuelve esto reemplazando sistemáticamente el aire reactivo con un gas no reactivo como nitrógeno o argón, creando un ambiente seguro para el procesamiento a alta temperatura.

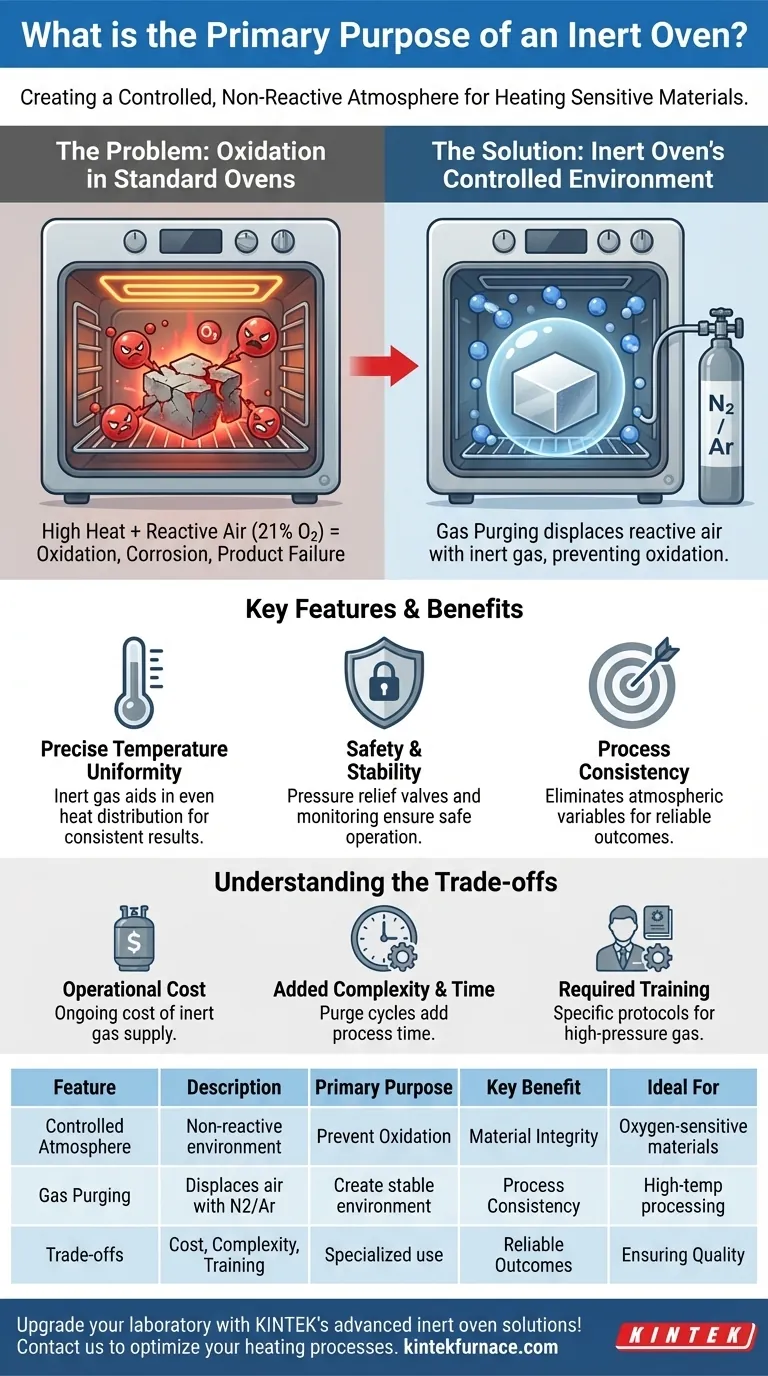

El problema fundamental: la oxidación en hornos estándar

Para comprender el valor de un horno inerte, primero debe comprender el problema que resuelve. El aire que respiramos es una desventaja en muchas aplicaciones de calentamiento industriales y científicas.

Por qué el aire normal es un problema

La atmósfera es aproximadamente 21% oxígeno, un gas altamente reactivo. Si bien es esencial para la vida, esta reactividad se convierte en un problema importante a temperaturas elevadas.

Cuando se calientan en presencia de oxígeno, muchos materiales sufren oxidación. Esta reacción química puede degradar, dañar o alterar completamente las propiedades del material que se procesa.

El impacto de una atmósfera incontrolada

Calentar en un horno estándar lleno de aire puede conducir a una serie de resultados indeseables. Los metales pueden corroerse, los componentes electrónicos pueden fallar y los polímeros pueden volverse quebradizos.

Esta falta de control atmosférico introduce variables que reducen la calidad y la consistencia del producto final, lo que lleva a mayores tasas de falla y resultados poco fiables.

Cómo los hornos inertes crean un ambiente controlado

Un horno inerte es un equipo especializado diseñado para contrarrestar la amenaza de la reactividad atmosférica a través de varias características clave.

El papel de la purga de gas

La característica definitoria de un horno inerte es su sistema de purga de gas. El proceso comienza sellando la cámara del horno.

Luego se introduce un gas inerte, más comúnmente nitrógeno o argón, en la cámara. Este nuevo gas desplaza, o "purga", el oxígeno y la humedad reactivos, dejando un ambiente estable y no reactivo para el proceso de calentamiento.

Mantenimiento de la temperatura precisa

Más allá del control atmosférico, estos hornos proporcionan una uniformidad de temperatura precisa. El gas inerte en sí mismo puede ayudar a distribuir el calor de manera más uniforme en toda la cámara que el aire solo.

Esta combinación de control atmosférico y térmico garantiza que el material se procese en condiciones exactas y repetibles.

Garantía de seguridad y estabilidad

Operar con gas presurizado requiere medidas de seguridad sólidas. Los hornos inertes están equipados con válvulas de alivio de presión para evitar la sobrepresurización y sistemas de monitoreo de gas para garantizar la integridad de la atmósfera inerte.

Comprender las compensaciones

Aunque potente, un horno inerte es una herramienta especializada con consideraciones específicas. No es un reemplazo universal para todas las aplicaciones de calentamiento.

El costo operativo del gas inerte

La principal desventaja es el costo continuo del gas inerte. A diferencia de un horno estándar que utiliza aire ambiente gratuito, un horno inerte consume nitrógeno o argón, que debe suministrarse desde tanques o un generador in situ.

Complejidad y tiempo de ciclo adicionales

El ciclo de purga de gas añade tiempo y complejidad al proceso general. Los operadores no pueden simplemente abrir la puerta y colocar una pieza dentro; deben ejecutar el ciclo de purga antes de calentar y, a menudo, deben esperar a que el horno se enfríe antes de abrirlo de forma segura.

Capacitación y protocolos de seguridad requeridos

La manipulación de cilindros de gas a alta presión y el monitoreo de un sistema sellado requieren capacitación específica. Los protocolos de seguridad son más complejos que los de un horno de convección estándar, lo que debe tenerse en cuenta en cualquier plan operativo.

¿Es un horno inerte adecuado para su proceso?

La elección del equipo de calentamiento adecuado depende completamente de la sensibilidad de sus materiales y los objetivos de su proceso.

- Si su enfoque principal es trabajar con materiales sensibles al oxígeno: Un horno inerte no solo es beneficioso, es esencial para prevenir la oxidación y garantizar la integridad del material.

- Si su enfoque principal es garantizar la máxima consistencia del producto: La atmósfera controlada de un horno inerte elimina una variable importante del proceso, lo que lleva a resultados más repetibles y fiables.

- Si su enfoque principal es el secado o curado simple de materiales no reactivos: Un horno de convección o vacío estándar es probablemente una solución más rentable y sencilla.

En última instancia, un horno inerte proporciona un control absoluto sobre el entorno de calentamiento, protegiendo sus procesos más sensibles de la amenaza invisible de la reacción atmosférica.

Tabla resumen:

| Característica | Descripción |

|---|---|

| Propósito principal | Crea una atmósfera controlada y no reactiva para calentar materiales sensibles |

| Beneficio clave | Previene la oxidación, la contaminación y las reacciones químicas no deseadas |

| Gases comunes utilizados | Nitrógeno, Argón |

| Ideal para | Materiales sensibles al oxígeno, procesamiento a alta temperatura y garantía de la consistencia del producto |

| Compensaciones | Mayores costos operativos debido al uso de gas, mayor complejidad del proceso y necesidad de capacitación en seguridad |

¡Mejore su laboratorio con las soluciones avanzadas de hornos inertes de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos a diversos laboratorios sistemas de hornos de alta temperatura como hornos de mufla, tubulares, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas, protegiendo los materiales sensibles de la oxidación y mejorando la fiabilidad del proceso. Contáctenos hoy para discutir cómo podemos optimizar sus procesos de calentamiento y ofrecer soluciones a medida para su laboratorio.

Guía Visual

Productos relacionados

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- 1200℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Cómo beneficia al aluminio el tratamiento térmico en atmósfera inerte? Evite la acumulación de óxido para obtener resultados superiores