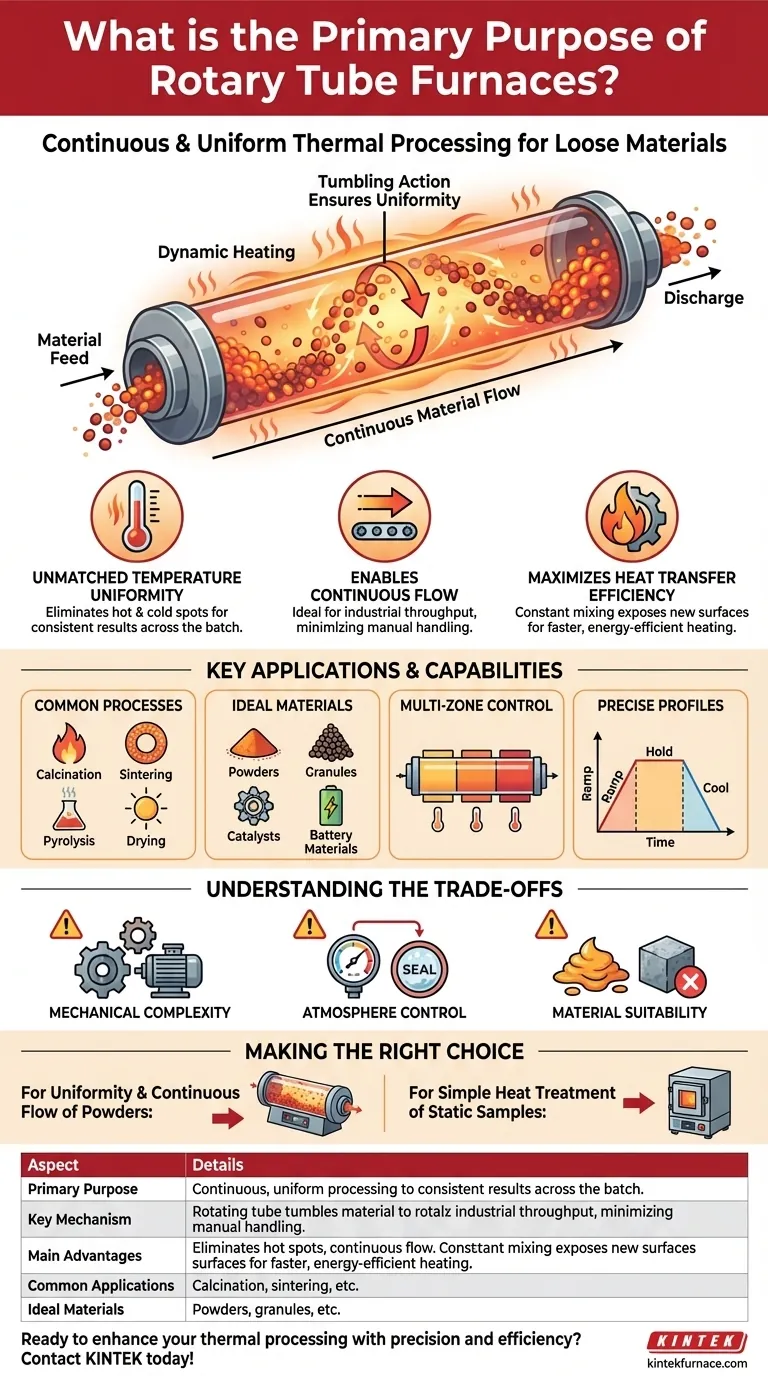

En esencia, el propósito principal de los hornos de tubo rotatorio es el procesamiento térmico continuo y uniforme de materiales sueltos y fluidos como polvos y gránulos. Utilizan un tubo cilíndrico giratorio para voltear el material, asegurando que cada partícula se exponga uniformemente al calor para obtener cambios físicos o químicos consistentes.

La ventaja definitoria de un horno de tubo rotatorio no es solo el calentamiento, sino *cómo* calienta. La rotación constante es el mecanismo clave que garantiza una uniformidad de temperatura superior y una transferencia de calor eficiente, una hazaña difícil de lograr con métodos de calentamiento estático para materiales a granel.

Cómo los hornos de tubo rotatorio logran un procesamiento superior

Un horno de tubo rotatorio opera bajo un principio de calentamiento indirecto y dinámico. Esta elección de diseño es fundamental para su efectividad en aplicaciones específicas.

El Principio del Calentamiento Dinámico

El horno calienta un tubo cilíndrico, que gira sobre su eje longitudinal. El material a procesar se coloca dentro de este tubo.

A medida que el tubo gira, el material en su interior se voltea suavemente. Este movimiento constante asegura que el material no se quede simplemente en el fondo, sino que se mezcle continuamente y se exponga a la superficie interior caliente del tubo.

Garantizando una Uniformidad de Temperatura Inigualable

En un horno estático, los polvos o gránulos pueden sufrir un calentamiento inconsistente. El material en la parte superior puede estar a una temperatura diferente que el material en contacto con la superficie caliente en la parte inferior.

La acción de volteo en un horno rotatorio resuelve este problema. Elimina los puntos calientes y fríos, garantizando que todo el lote de material experimente el mismo perfil de temperatura.

Permitiendo el Flujo Continuo de Material

Los hornos de tubo rotatorio están diseñados para el procesamiento continuo o por lotes grandes. El material puede introducirse por un extremo del tubo inclinado y giratorio y viajar lentamente hacia el otro extremo mientras se calienta.

Esta capacidad es ideal para entornos industriales donde se requiere un rendimiento constante de material procesado, minimizando la necesidad de manipulación manual entre lotes.

Maximizando la Eficiencia de Transferencia de Calor

La acción de mezcla constante mejora drásticamente la eficiencia de la transferencia de calor. Cada vez que una partícula se voltea, expone una nueva superficie al calor radiante y conductivo de la pared del tubo.

Esto conduce a tiempos de procesamiento más cortos y menor consumo de energía en comparación con calentar una pila estática del mismo material.

Aplicaciones y Capacidades Clave

El diseño único de los hornos de tubo rotatorio los hace muy versátiles para una variedad de procesos térmicos tanto en entornos de laboratorio como industriales.

Procesos Térmicos Comunes

Estos hornos destacan en procesos que requieren un control preciso de la temperatura y uniformidad, como la calcinación, la pirólisis, la sinterización, el secado y la síntesis de materiales.

Tipos de Materiales Ideales

Su principal fortaleza radica en procesar cualquier sólido de flujo libre. Esto incluye polvos metálicos, catalizadores, materiales de baterías, cerámicas y diversos productos químicos.

Control de Temperatura Multizona

Muchos modelos avanzados cuentan con múltiples zonas de calentamiento controladas independientemente a lo largo del tubo. Esto permite la creación de perfiles de temperatura precisos, donde el material puede calentarse, mantenerse y enfriarse en una sola pasada.

Entendiendo las Compensaciones

Aunque son muy efectivos, el diseño de un horno de tubo rotatorio presenta ciertas consideraciones que lo diferencian de tipos de hornos más simples.

Complejidad Mecánica

La principal compensación es una mayor complejidad mecánica. Los sellos giratorios, el motor de accionamiento y el sistema de soporte requieren más mantenimiento que un horno de tubo o de caja estático y simple.

Control de Atmósfera

Mantener una atmósfera perfectamente sellada y controlada (por ejemplo, gas inerte) dentro de un tubo giratorio puede ser más desafiante que en un sistema estático. Los sellos en ambos extremos del tubo son componentes críticos que deben mantenerse adecuadamente.

Idoneidad del Material

Estos hornos no son adecuados para materiales que son pegajosos, que podrían fundirse y recubrir el tubo, o que son objetos sólidos únicos. Su diseño es exclusivamente para materiales que pueden voltearse libremente.

Tomando la Decisión Correcta para su Objetivo

Seleccionar la tecnología de horno correcta depende totalmente de su material y de su objetivo de procesamiento.

- Si su enfoque principal es lograr la mayor uniformidad de temperatura posible para polvos o gránulos: El calentamiento dinámico de un horno de tubo rotatorio es la opción superior.

- Si su enfoque principal es escalar un proceso del laboratorio a la producción industrial continua: El diseño inherente de un horno de tubo rotatorio para el flujo de material lo convierte en la plataforma ideal para la ampliación.

- Si su enfoque principal es el tratamiento térmico simple de un número reducido de muestras estáticas o piezas sólidas: Un horno de caja o un horno de tubo estático es una solución más directa y rentable.

En última instancia, elegir un horno de tubo rotatorio es una decisión de priorizar la consistencia y eficiencia del proceso para materiales sueltos y de flujo libre.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Propósito Principal | Procesamiento térmico continuo y uniforme de materiales sueltos y fluidos como polvos y gránulos |

| Mecanismo Clave | El tubo giratorio voltea el material para una exposición uniforme al calor y una uniformidad de temperatura superior |

| Ventajas Principales | Elimina puntos calientes/fríos, permite el flujo continuo, maximiza la eficiencia de transferencia de calor |

| Aplicaciones Comunes | Calcinación, pirólisis, sinterización, secado, síntesis de materiales |

| Materiales Ideales | Polvos metálicos, catalizadores, materiales de baterías, cerámicas, productos químicos |

| Compensaciones | Mayor complejidad mecánica, control de atmósfera desafiante, no apto para objetos pegajosos o sólidos |

¿Listo para mejorar su procesamiento térmico con precisión y eficiencia? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos los hornos de tubo rotatorio, diseñados para laboratorios e industrias que manejan polvos y gránulos. Aprovechando una I+D excepcional y fabricación interna, ofrecemos una personalización profunda para satisfacer sus necesidades experimentales únicas, asegurando un calentamiento uniforme, flujo continuo y rendimiento óptimo. ¡Contáctenos hoy a través de nuestro formulario de contacto para discutir cómo nuestras soluciones personalizadas pueden impulsar su éxito!

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura

- ¿Qué materiales se pueden utilizar para fabricar el conjunto de tubo giratorio de estos hornos? Elija el mejor para sus necesidades de alta temperatura

- ¿Cuáles son los enfoques comunes para la mezcla en hornos rotatorios? Aumente la uniformidad y la eficiencia en el procesamiento térmico

- ¿Qué factores deben considerarse al seleccionar un tubo para un horno tubular rotatorio? Garantizar un rendimiento óptimo y una larga vida útil

- ¿Cuáles son los principales componentes estructurales de un horno rotatorio? Explore las partes clave para un procesamiento eficiente de materiales