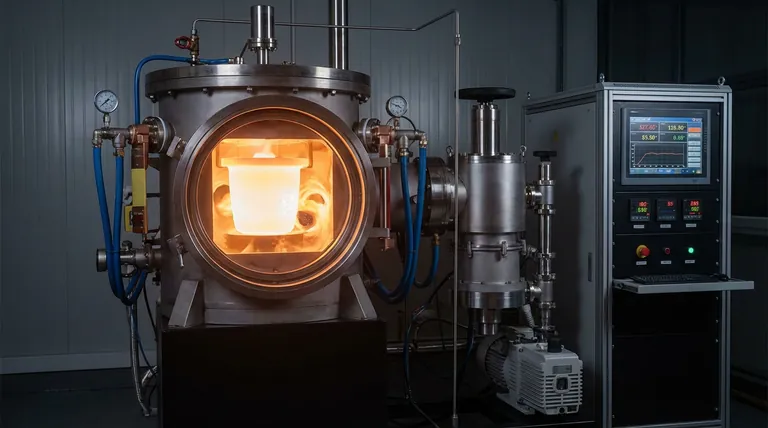

El papel principal de un horno de fusión por vacío en este contexto es crear un entorno controlado y de alta energía que proteja simultáneamente los elementos reactivos y fusione los metales refractarios. Específicamente, previene la oxidación del Titanio (Ti) y el Zirconio (Zr) mientras genera el calor extremo necesario para fundir el Tungsteno (W) y el Molibdeno (Mo).

Conclusión Clave El horno de fusión por vacío resuelve tres desafíos físicos distintos: elimina el oxígeno para preservar el Ti y Zr reactivos, proporciona la energía térmica para licuar el W y Mo refractarios, y utiliza la agitación del baño de fusión para homogeneizar elementos con densidades muy diferentes.

Prevención de la Degradación Química

La función más inmediata del horno es actuar como una barrera protectora contra la contaminación atmosférica.

Protección de Elementos Reactivos

El titanio y el circonio se clasifican como "elementos activos". A altas temperaturas, tienen una alta afinidad por el oxígeno. Sin un entorno de vacío, estos metales se oxidarían rápidamente, comprometiendo la integridad de la aleación.

Garantía de Precisión Composiciónal

Al eliminar el aire y mantener un alto vacío, el horno asegura que la composición química final del lingote coincida con el diseño previsto. Esto evita la pérdida de material activo en escorias u óxidos, lo que resulta en lingotes de aleación de alta pureza.

Superación de Barreras Térmicas y Físicas

Más allá de la protección, el horno sirve como un motor mecánico para la fusión, abordando las propiedades físicas dispares de los metales componentes.

Fusión de Metales Refractarios

La aleación incluye Molibdeno y Tungsteno, ambos metales refractarios con puntos de fusión excepcionalmente altos. El horno está diseñado para generar las temperaturas extremas requeridas para licuar completamente estos componentes, una hazaña que los hornos estándar no pueden lograr.

Gestión de Disparidades de Densidad

Existe una diferencia de densidad significativa entre los metales refractarios pesados (como el Tungsteno) y los metales activos más ligeros (como el Titanio).

- El Desafío: Dejados solos, estos elementos se separarían, lo que llevaría a una aleación inconsistente.

- La Solución: El horno utiliza agitación del baño de fusión. Este mecanismo fuerza la mezcla preliminar de estos componentes pesados y ligeros, asegurando que los elementos se distribuyan uniformemente por todo el lingote.

Comprensión de las Compensaciones

Si bien es esencial, la dependencia de la fusión por vacío introduce complejidades operativas específicas que deben gestionarse.

La Necesidad de Fusión Múltiple

Si bien el horno proporciona la *capacidad* de mezclar, una sola fusión rara vez es suficiente para una homogeneidad perfecta. Como se señaló en aplicaciones más amplias, lograr una distribución uniforme a nivel atómico a menudo requiere múltiples ciclos de refusión para resolver completamente las diferencias de densidad entre W/Mo y Ti/Zr.

Complejidad del Sistema y Refrigeración

La fusión de alto vacío no es un proceso pasivo. Requiere una gestión rigurosa de los subsistemas, incluidos crisoles refrigerados por agua para evitar daños al horno y complejas bombas de vacío para mantener el entorno. Un fallo en el sistema de refrigeración o en el sellado de vacío compromete inmediatamente la pureza de los componentes de Ti y Zr.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad de un horno de fusión por vacío para aleaciones de Ti-Zr-Mo-W, considere sus prioridades específicas:

- Si su enfoque principal es la Pureza: Priorice la integridad del sistema de vacío para minimizar absolutamente el contenido de oxígeno, ya que el Ti y el Zr no toleran fugas.

- Si su enfoque principal es la Homogeneidad: Concéntrese en la capacidad de "agitación del baño de fusión" y planifique múltiples ciclos de refusión para superar la resistencia a la gravedad del Tungsteno.

El horno de fusión por vacío no es solo un recipiente de calentamiento; es una herramienta de imposición composicional que cierra la brecha entre materiales altamente reactivos y altamente refractarios.

Tabla Resumen:

| Función Clave | Rol en la Preparación de Ti-Zr-Mo-W | Beneficio Principal |

|---|---|---|

| Control Atmosférico | Elimina oxígeno y nitrógeno para proteger el Ti y Zr activos | Previene la oxidación y asegura alta pureza química |

| Capacidad Térmica | Genera calor extremo requerido para licuar W y Mo refractarios | Permite la fusión de metales con puntos de fusión excepcionalmente altos |

| Agitación del Baño de Fusión | Mezcla mecánicamente elementos con densidades muy diferentes | Supera la segregación inducida por la gravedad para una distribución uniforme |

| Refusión Múltiple | Someter el lingote a varios ciclos de fusión por vacío | Logra homogeneidad a nivel atómico en toda la estructura de la aleación |

Eleve su Ciencia de Materiales con KINTEK

La precisión en la preparación de aleaciones de alta entropía comienza con el entorno adecuado. Respaldado por I+D experto y fabricación de clase mundial, KINTEK ofrece sistemas de Vacío, CVD y Mufla de alto rendimiento diseñados específicamente para manejar los desafíos de los metales reactivos y refractarios.

Ya sea que necesite soluciones personalizadas de fusión por vacío para aleaciones de Ti-Zr-Mo-W o hornos de laboratorio especializados para investigación a alta temperatura, nuestro equipo proporciona la estabilidad y el control que sus innovaciones demandan. Contáctenos hoy para discutir los requisitos únicos de su proyecto y descubrir cómo la tecnología térmica personalizable de KINTEK puede optimizar sus resultados.

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cómo contribuyen los hornos de sinterización al vacío y de recocido a la densificación de los imanes de NdFeB?

- ¿Qué papel juegan las placas calefactoras de alta potencia en los hornos de secado por contacto al vacío? Desbloquea la difusión térmica rápida

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Por qué el equipo de sinterización debe mantener un alto vacío para los carburos de alta entropía? Garantizar la pureza de fase y la densidad máxima

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento