En su esencia, inertizar un horno de tratamiento térmico es un proceso de control atmosférico. Implica inundar la cámara del horno con un gas no reactivo, típicamente nitrógeno o argón, para purgar y desplazar sistemáticamente elementos nocivos como oxígeno, vapor de agua y gases inflamables antes y durante el ciclo de tratamiento.

El desafío fundamental del tratamiento térmico es que las altas temperaturas aceleran drásticamente las reacciones químicas no deseadas. La inertización resuelve esto creando un ambiente neutro, asegurando que las propiedades del material sean mejoradas por el calor mismo, y no degradadas por una atmósfera reactiva.

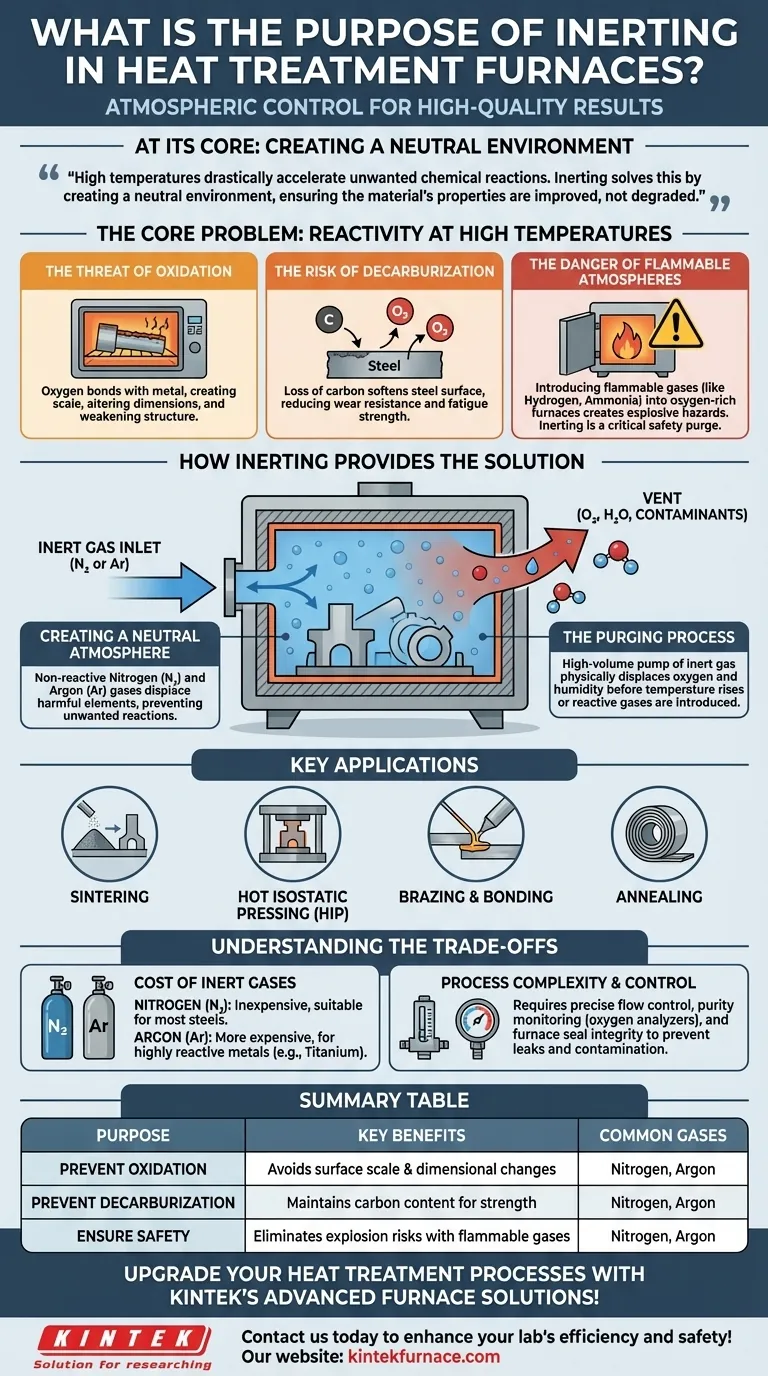

El problema principal: Reactividad a altas temperaturas

El calor es la herramienta prevista en un horno, pero también actúa como un potente catalizador para reacciones químicas destructivas. Sin una atmósfera controlada, el mismo proceso diseñado para fortalecer una pieza puede terminar arruinándola.

La amenaza de la oxidación

A altas temperaturas, los metales son altamente susceptibles a la oxidación. El oxígeno del aire se unirá fácilmente con la superficie del metal, creando cascarilla o capas de óxido.

Esta oxidación no es solo una imperfección superficial; puede alterar las dimensiones de la pieza, comprometer su integridad estructural y debilitar su rendimiento.

El riesgo de descarburación

Para los aceros con base de carbono, la presencia de oxígeno o vapor de agua a altas temperaturas puede eliminar átomos de carbono de la superficie del metal.

Esta pérdida de carbono, conocida como descarburación, ablanda la superficie del acero, reduciendo su resistencia al desgaste y su resistencia a la fatiga, lo que socava directamente los objetivos de muchos procesos de tratamiento térmico.

El peligro de atmósferas inflamables

Muchos tratamientos térmicos avanzados utilizan gases de proceso reactivos (como hidrógeno o amoníaco) para lograr propiedades superficiales específicas.

Introducir estos gases inflamables o combustibles en un horno rico en oxígeno crearía un peligro de explosión. La inertización sirve como un paso de seguridad crítico para purgar todo el oxígeno antes de introducir estos gases reactivos.

Cómo la inertización proporciona la solución

Al reemplazar el aire ambiente reactivo con un gas inerte, se neutraliza eficazmente el ambiente dentro del horno, permitiendo que el calor haga su trabajo sin interferencias.

Creación de una atmósfera neutra

Los agentes inertizantes más comunes son el nitrógeno (N₂) y el argón (Ar). Estos gases se eligen porque no son reactivos y no interactuarán con las piezas metálicas, incluso a temperaturas extremas.

Crean un fondo estable y neutro que evita que ocurran las reacciones químicas no deseadas de oxidación y descarburación.

El proceso de purga

El proceso de inertización implica bombear un gran volumen de nitrógeno o argón en la cámara sellada del horno. Esto desplaza físicamente el oxígeno, la humedad y cualquier otro contaminante, expulsándolos a través de un respiradero.

Este ciclo de purga asegura que la atmósfera interna esté limpia y no reactiva antes de que la temperatura comience a subir o se introduzcan gases de proceso activos.

Aplicaciones clave

Este proceso es fundamental para lograr piezas limpias y de alta calidad en aplicaciones como:

- Sinterización: Fusionar materiales en polvo (como los de fabricación aditiva) en una pieza sólida y densa.

- Prensado Isostático en Caliente (HIP): Uso de alta presión y temperatura para eliminar la porosidad en piezas fundidas o impresas en 3D.

- Soldadura fuerte y unión: Unir metales sin fundirlos, lo que requiere una superficie perfectamente limpia y libre de óxidos.

- Recocido: Ablandar metales para mejorar su ductilidad, donde se requiere un acabado superficial brillante y limpio.

Entendiendo las compensaciones

Aunque es esencial, la implementación de una estrategia de inertización implica equilibrar el costo, la complejidad y los requisitos del material. No es una solución universal.

Costo de los gases inertes

El nitrógeno es el caballo de batalla de la industria. Es relativamente económico y adecuado para la gran mayoría de las aplicaciones de tratamiento térmico que involucran aceros y otras aleaciones comunes.

El argón es significativamente más inerte que el nitrógeno, pero también es más caro. Su uso generalmente se reserva para metales altamente reactivos como el titanio, o en procesos donde incluso la más mínima interacción con el nitrógeno no puede ser tolerada.

Complejidad y control del proceso

La inertización eficaz es más que simplemente abrir una válvula de gas. Requiere un control preciso de los caudales y un sistema para monitorear la pureza atmosférica (por ejemplo, usando un analizador de oxígeno).

Las fugas en los sellos del horno pueden permitir que el oxígeno vuelva a entrar, comprometiendo todo el proceso. Mantener la integridad del horno y los sistemas de monitoreo es fundamental para el éxito y la repetibilidad.

No es un requisito universal

Algunos procesos, como la carburación o la nitruración, utilizan intencionalmente una atmósfera reactiva para difundir carbono o nitrógeno en la superficie del acero.

En estos casos, la inertización todavía se utiliza para la purga de seguridad inicial, pero luego se reemplaza por la mezcla de gases activa. La atmósfera inerte en sí misma no proporciona el cambio químico deseado.

Tomando la decisión correcta para su proceso

Su estrategia de inertización debe estar directamente alineada con su material, su proceso y sus objetivos de componentes finales.

- Si su enfoque principal es el tratamiento rentable de aceros comunes: El nitrógeno es casi siempre la elección correcta y más económica para prevenir la oxidación y la descarburación.

- Si su enfoque principal es el tratamiento de metales altamente reactivos como el titanio o superaleaciones específicas: La inercia superior del argón es necesaria para prevenir la contaminación del material y asegurar propiedades óptimas.

- Si su enfoque principal es la seguridad operativa al usar gases de proceso inflamables: Una purga exhaustiva con gas inerte es un primer paso innegociable para eliminar el riesgo de explosión.

Dominar la atmósfera del horno es fundamental para lograr resultados consistentes y de alta calidad en la fabricación moderna.

Tabla resumen:

| Propósito | Beneficios clave | Gases comunes utilizados |

|---|---|---|

| Prevenir la oxidación | Evita la cascarilla superficial y los cambios dimensionales | Nitrógeno, Argón |

| Prevenir la descarburación | Mantiene el contenido de carbono para la resistencia | Nitrógeno, Argón |

| Garantizar la seguridad | Elimina los riesgos de explosión con gases inflamables | Nitrógeno, Argón |

| Aplicaciones | Sinterización, HIP, Soldadura fuerte, Recocido | Nitrógeno, Argón |

¡Mejore sus procesos de tratamiento térmico con las soluciones avanzadas de hornos de KINTEK! Aprovechando una I+D excepcional y fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como Muffle, Tubo, Rotatorio, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestras capacidades de personalización profunda aseguran un ajuste preciso para sus necesidades experimentales únicas, ayudándole a lograr resultados consistentes y de alta calidad con una inertización confiable. ¡Contáctenos hoy para discutir cómo podemos mejorar la eficiencia y seguridad de su laboratorio!

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Qué es un horno mufla de protección atmosférica? Desbloquee el tratamiento térmico preciso en entornos controlados

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento

- ¿Pueden los hornos de resistencia de tipo caja de alta temperatura controlar la atmósfera? Desbloquee la precisión en el procesamiento de materiales

- ¿Cómo protegen el argón y el nitrógeno las muestras en hornos de vacío? Optimice su proceso térmico con el gas adecuado