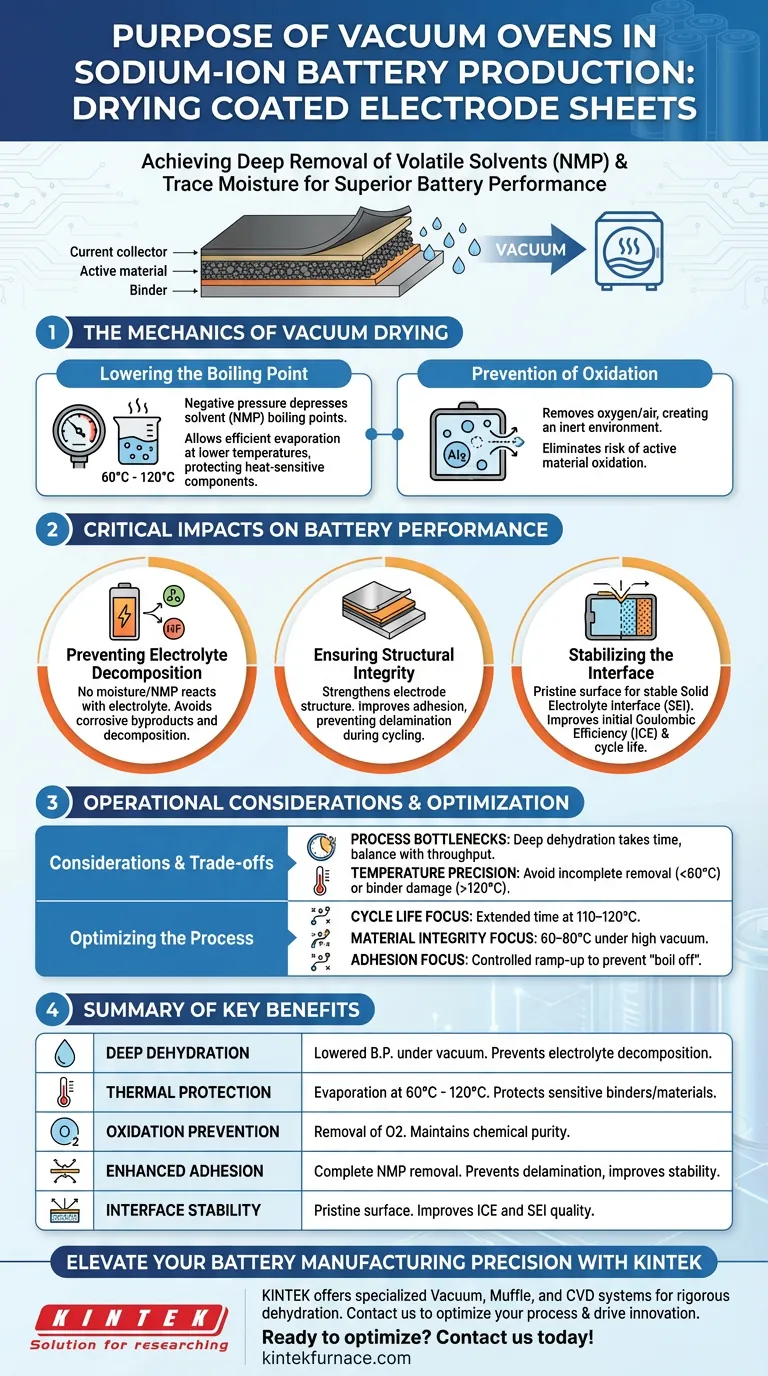

El propósito principal de utilizar un horno de vacío en la producción de baterías de iones de sodio es lograr la eliminación profunda de disolventes volátiles, específicamente N-Metil-2-pirrolidona (NMP), y trazas de humedad de las láminas de electrodos recubiertos.

Al operar a presión negativa, el horno reduce significativamente el punto de ebullición de estos líquidos. Esto permite una evaporación completa a temperaturas relativamente bajas, típicamente entre 60 °C y 120 °C, asegurando que el electrodo se seque completamente sin someter los materiales activos a degradación térmica.

Idea Central: Mientras que el calentamiento estándar elimina los líquidos superficiales, el secado al vacío es el único método fiable para extraer disolventes residuales profundos y agua adsorbida. Este paso es innegociable para las baterías de iones de sodio, ya que incluso trazas microscópicas de humedad pueden desencadenar la descomposición del electrolito, reduciendo drásticamente la seguridad y la vida útil de la batería.

La Mecánica del Secado al Vacío

Reducción del Punto de Ebullición

La ventaja central de un horno de vacío es la manipulación de la presión. Al crear un entorno de vacío, el sistema reduce el punto de ebullición de disolventes como el NMP.

Esto permite a los fabricantes eliminar los disolventes de manera eficiente a umbrales térmicos más bajos (a menudo 110 °C o menos).

Esto protege los componentes sensibles a la temperatura en la suspensión del electrodo del daño por calor, al tiempo que garantiza una evaporación rápida.

Prevención de la Oxidación

El secado a altas temperaturas en aire normal puede provocar la oxidación de los materiales activos.

Los hornos de vacío eliminan este riesgo al retirar el aire (y el oxígeno) de la cámara.

Esto crea un entorno inerte donde las láminas de electrodos pueden deshidratarse sin reaccionar químicamente con la atmósfera.

Impactos Críticos en el Rendimiento de la Batería

Prevención de la Descomposición del Electrolito

Los materiales de las baterías de iones de sodio son muy sensibles a la humedad y a las impurezas químicas.

Si queda NMP residual o agua en el electrodo, reacciona con el electrolito una vez que la batería está ensamblada.

Esta reacción a menudo produce subproductos corrosivos (similares a la generación de HF en baterías de litio) y conduce a la descomposición del electrolito, comprometiendo la química interna de la celda.

Garantía de la Integridad Estructural

El secado completo fortalece la estructura física del electrodo.

La eliminación de residuos mejora la adhesión entre la capa de material activo y el colector de corriente (lámina de aluminio).

Una adhesión más fuerte previene la delaminación durante los ciclos de expansión y contracción de la batería, contribuyendo directamente a la estabilidad a largo plazo.

Estabilización de la Interfaz

Se requiere un electrodo libre de contaminantes para formar una película estable de Interfaz de Electrolito Sólido (SEI).

El proceso de vacío asegura que la química de la superficie sea prístina, lo que mejora la Eficiencia Coulombica Inicial (ICE).

Sin este secado profundo, las reacciones secundarias desestabilizarían la SEI, lo que provocaría una rápida pérdida de capacidad.

Consideraciones Operativas y Compensaciones

Cuellos de Botella del Proceso

El secado al vacío rara vez es un proceso instantáneo; a menudo es el cuello de botella en la fabricación de electrodos.

Lograr la "deshidratación profunda" a menudo requiere tiempos de procesamiento prolongados, a veces durante la noche.

Los fabricantes deben equilibrar la necesidad de sequedad absoluta con la velocidad de producción.

Precisión de la Temperatura

Aunque el vacío reduce la temperatura requerida, el ajuste térmico aún debe ser preciso.

Si la temperatura es demasiado baja (por ejemplo, significativamente por debajo de 60 °C), la eliminación de NMP puede ser incompleta a pesar del vacío.

Por el contrario, temperaturas excesivamente altas (superiores a 120 °C) corren el riesgo de dañar los aglutinantes poliméricos que mantienen unido el electrodo.

Optimización del Proceso de Secado

Para garantizar electrodos de iones de sodio de la más alta calidad, alinee sus parámetros de secado con sus objetivos de rendimiento específicos.

- Si su enfoque principal es la Vida Útil del Ciclo: Priorice tiempos de secado prolongados a temperaturas moderadas (110-120 °C) para eliminar hasta el último rastro de humedad que podría degradar el electrolito.

- Si su enfoque principal es la Integridad del Material: Utilice ajustes de temperatura más bajos (60-80 °C) bajo alto vacío para prevenir la oxidación de materiales activos sensibles.

- Si su enfoque principal es la Adhesión: Asegúrese de que la rampa de secado esté controlada para evitar la "ebullición" del disolvente que puede alterar la distribución del aglutinante y debilitar el recubrimiento.

En última instancia, el horno de vacío no es solo una herramienta de secado; es un instrumento crítico para garantizar la pureza electroquímica requerida para una batería segura y duradera.

Tabla Resumen:

| Beneficio Clave | Mecanismo | Impacto en la Batería |

|---|---|---|

| Deshidratación Profunda | Punto de ebullición reducido bajo vacío | Previene la descomposición del electrolito y la formación de HF |

| Protección Térmica | Evaporación a 60 °C - 120 °C | Protege aglutinantes y materiales sensibles a la temperatura |

| Prevención de la Oxidación | Eliminación de oxígeno/aire de la cámara | Mantiene la pureza química de los materiales activos |

| Adhesión Mejorada | Eliminación completa de NMP residual | Previene la delaminación y mejora la estabilidad del ciclo |

| Estabilidad de la Interfaz | Química de superficie prístina | Mejora la Eficiencia Coulombica Inicial (ICE) y la calidad de la película SEI |

Mejore la Precisión de Fabricación de su Batería con KINTEK

No permita que la humedad residual comprometa el rendimiento de su batería de iones de sodio. Respaldada por I+D y fabricación expertas, KINTEK ofrece sistemas especializados de Vacío, Mufla y CVD diseñados para satisfacer las rigurosas necesidades de deshidratación de la producción de electrodos. Nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para garantizar que sus materiales logren la máxima integridad estructural y pureza electroquímica.

¿Listo para optimizar su proceso de secado? Contáctenos hoy mismo para discutir sus necesidades únicas y vea cómo nuestras soluciones diseñadas por expertos pueden impulsar su innovación en baterías.

Guía Visual

Referencias

- Enhanced Anionic Redox Reaction of Na-Layered Li-Containing Mn-Based Cathodes by Cu-Mediated Reductive Coupling Mechanism. DOI: 10.3390/nano15120893

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Brida CF KF Conjunto de sellado de paso de electrodos de vacío para sistemas de vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

La gente también pregunta

- ¿Cuál es la función principal de un horno de vacío? Lograr pureza y precisión en el tratamiento térmico

- ¿Qué procesos de templado se pueden lograr con un horno de tratamiento térmico al vacío? Desbloquee la precisión y pureza para resultados superiores

- ¿Cuál es la función de los hornos de sinterización al vacío industriales en la producción de CMF? Ingeniería de espumas metálicas de alta resistencia

- ¿Cómo mejoran la eficiencia las características de operación y mantenimiento de los hornos de sinterización al vacío? Aumente la productividad y reduzca los costos

- ¿Cuál es la función de una celda o horno electroquímico de sales fundidas? Secretos de la producción eficiente de materiales de silicio

- ¿Cuál es el papel del sistema de control de temperatura en un horno de vacío? Lograr transformaciones precisas de materiales

- ¿Cuál es la importancia de un sistema automatizado de control de presión en una cámara de vacío? Optimizar la nitruración por plasma

- ¿Cómo se utilizan los hornos experimentales de vacío en entornos de investigación y laboratorio? Descubra la precisión en la ciencia de los materiales