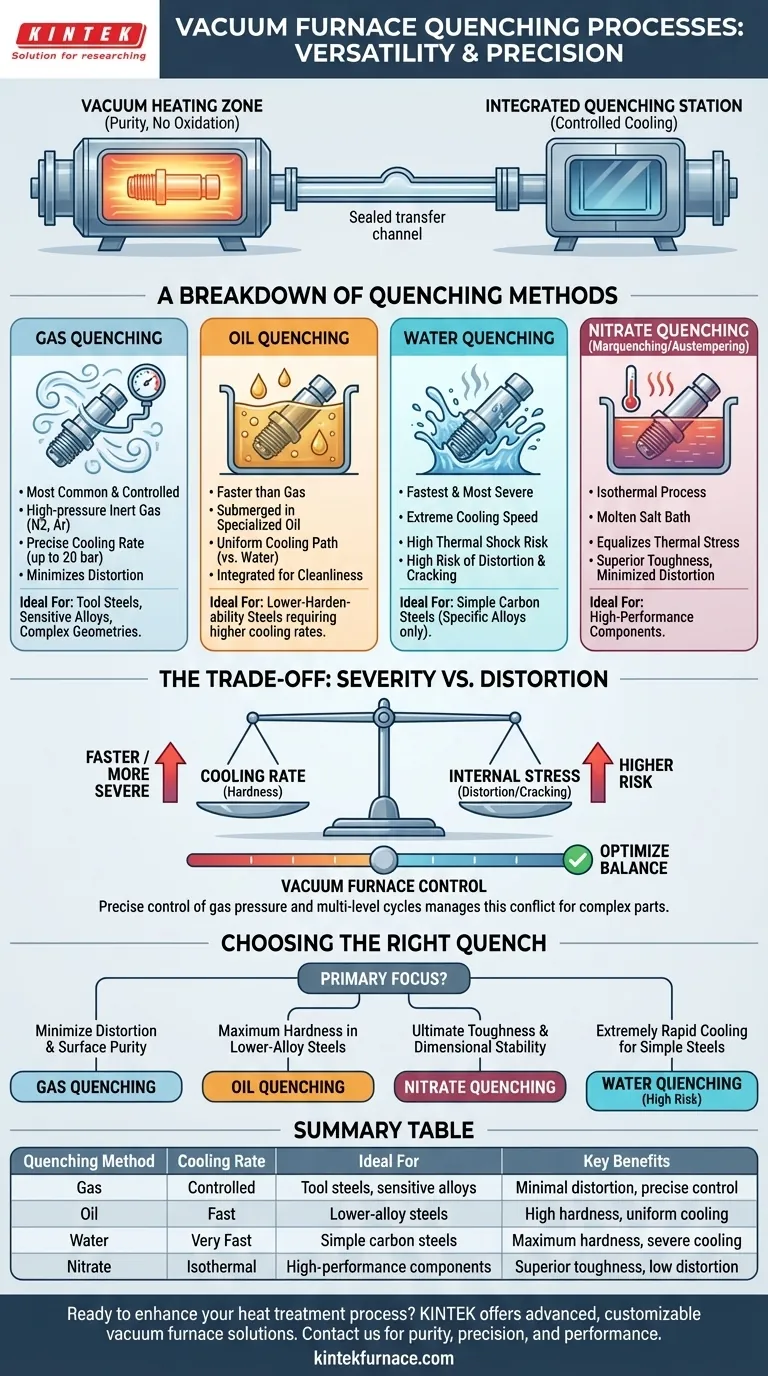

En resumen, un horno moderno de tratamiento térmico al vacío es altamente versátil, capaz de realizar varios procesos de templado distintos para lograr propiedades de material específicas. Estos sistemas integrados pueden ejecutar templado con gas, templado con aceite, templado con agua y templado especializado con nitrato, todo dentro de un único ciclo de producción controlado.

La verdadera ventaja de un horno de vacío no es solo la variedad de opciones de templado que ofrece, sino su capacidad para combinar la pureza absoluta del calentamiento al vacío con un método de enfriamiento precisamente controlado. Esta integración le permite lograr resultados metalúrgicos específicos sin la oxidación superficial, el escamado o la descarburación comunes en los hornos atmosféricos.

El papel del templado en un entorno de vacío

El templado es el proceso de enfriar rápidamente una pieza de metal desde su temperatura de austenización. Este enfriamiento rápido "fija" una estructura cristalina deseada, como la martensita, lo que aumenta drásticamente la dureza y la resistencia del material.

La pureza del proceso de vacío

Un horno de vacío primero calienta el material en un ambiente libre de oxígeno y otros gases reactivos. Esto evita reacciones superficiales, lo que da como resultado una pieza limpia y brillante que no requiere limpieza posterior.

Estaciones de enfriamiento integradas

Después del calentamiento, la pieza se mueve de la cámara de vacío a una estación de templado integrada. Esta transición ocurre dentro del sistema sellado, asegurando que la pieza nunca se exponga a la atmósfera mientras está caliente, preservando así los beneficios del entorno de vacío.

Un desglose de los métodos de templado al vacío

La elección del método de templado está determinada por la templabilidad del material, la geometría de la pieza y las propiedades mecánicas finales requeridas. Cada método ofrece una velocidad de enfriamiento y un nivel de severidad diferentes.

Templado con gas

Este es el método de templado más común y controlado en los hornos de vacío modernos. Gas inerte a alta presión, típicamente nitrógeno o argón, circula rápidamente a través de la zona caliente para enfriar las piezas.

La velocidad de enfriamiento se puede controlar con precisión ajustando la presión del gas (hasta 20 bar o más en sistemas avanzados) y la velocidad de circulación. Esto lo hace ideal para aleaciones altamente sensibles o geometrías complejas donde minimizar la distorsión es crítico.

Templado con aceite

Para materiales con menor templabilidad que requieren una velocidad de enfriamiento más rápida de lo que el gas puede proporcionar, se utiliza el templado con aceite. La pieza calentada se sumerge en un tanque sellado de aceite de templado especializado.

Aunque más severo que el templado con gas, el aceite proporciona una trayectoria de enfriamiento más uniforme que el agua, lo que reduce el riesgo de agrietamiento. El proceso está integrado para mantener la limpieza del sistema de vacío.

Templado con agua

El templado con agua proporciona la velocidad de enfriamiento más rápida y severa. Se reserva para aleaciones específicas, típicamente aceros al carbono simples, que requieren una velocidad de enfriamiento extrema para lograr la dureza total.

Debido al alto choque térmico y al riesgo significativo de distorsión y agrietamiento, el templado con agua es el método menos común utilizado en el tratamiento térmico de precisión al vacío.

Templado con nitrato (marquenching/austempering)

Este proceso especializado implica templar la pieza en un baño de sal de nitrato fundida mantenida a una temperatura específica. Esta es una forma de templado isotérmico.

Al mantener la pieza a una temperatura justo por encima de donde se forma la martensita, el estrés térmico se iguala en toda la pieza antes del enfriamiento final. Esta técnica, conocida como marquenching o austempering, no tiene igual para minimizar la distorsión y producir una tenacidad superior en componentes de alto rendimiento.

Comprendiendo las compensaciones: Severidad vs. Distorsión

El desafío central en el templado es equilibrar la necesidad de un enfriamiento rápido con el riesgo de introducir tensión interna, lo que lleva a la distorsión o el agrietamiento.

El conflicto principal: Velocidad de enfriamiento vs. Tensión interna

Un templado más rápido es más efectivo para producir una estructura martensítica dura. Sin embargo, también crea una mayor diferencia de temperatura entre la superficie y el núcleo de la pieza, generando tensiones internas significativas.

Por qué los hornos de vacío sobresalen en la gestión de esta compensación

El control preciso de un sistema de horno de vacío permite optimizar este equilibrio. La presión del gas se puede aumentar o disminuir, y se pueden programar ciclos de templado de varios niveles para enfriar una pieza rápidamente a través de su rango de transformación crítico y luego más lentamente para minimizar la tensión.

Este nivel de control es fundamental para procesar componentes complejos de alto valor donde la estabilidad dimensional es tan importante como la dureza.

Elegir el templado adecuado para su aplicación

Su elección del proceso de templado impacta directamente en las propiedades finales, el costo y la confiabilidad de su componente.

- Si su enfoque principal es minimizar la distorsión y mantener la pureza de la superficie: El templado con gas es la opción predeterminada y tecnológicamente más avanzada para aceros para herramientas y aleaciones sensibles.

- Si su enfoque principal es lograr la máxima dureza en aceros de baja aleación: El templado con aceite proporciona la velocidad de enfriamiento necesaria que el templado con gas no puede igualar para estos materiales.

- Si su enfoque principal es la tenacidad máxima y la estabilidad dimensional para piezas complejas: El templado con nitrato (marquenching) es el método superior para controlar el estrés y lograr microestructuras específicas.

- Si su enfoque principal es procesar aceros al carbono simples que requieren un enfriamiento extremadamente rápido: El templado con agua es la opción más severa, pero debe usarse con una comprensión completa del alto riesgo de distorsión.

Al comprender estos procesos distintos, puede especificar con precisión el tratamiento térmico requerido para lograr el rendimiento deseado de su material.

Tabla resumen:

| Método de templado | Velocidad de enfriamiento | Ideal para | Beneficios clave |

|---|---|---|---|

| Templado con gas | Controlado | Aceros para herramientas, aleaciones sensibles | Mínima distorsión, control preciso |

| Templado con aceite | Rápido | Aceros de baja aleación | Alta dureza, enfriamiento uniforme |

| Templado con agua | Muy rápido | Aceros al carbono simples | Máxima dureza, enfriamiento severo |

| Templado con nitrato | Isotérmico | Componentes de alto rendimiento | Tenacidad superior, baja distorsión |

¿Listo para mejorar su proceso de tratamiento térmico con soluciones de horno de vacío personalizadas? En KINTEK, aprovechamos una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluyendo hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos, ofreciendo pureza, precisión y rendimiento para industrias como la aeroespacial, automotriz y de herramientas. Contáctenos hoy para discutir cómo nuestra experiencia puede optimizar sus procesos de templado y lograr propiedades de material superiores.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento