En resumen, la cámara de pirólisis actúa como un horno de alta temperatura dentro de un tipo específico de proceso de Deposición Química de Vapor (CVD). Su función principal es "craquear" térmicamente un material precursor estable, conocido como dímero, en moléculas altamente reactivas llamadas monómeros. Estos monómeros activados están entonces listos para la etapa de deposición posterior.

La cámara de pirólisis no es un componente de todos los sistemas CVD. Es un módulo especializado requerido para procesos como la deposición de Parylene, donde el material precursor debe activarse antes de que entre en la cámara de deposición principal, en lugar de reaccionar sobre la superficie del sustrato objetivo.

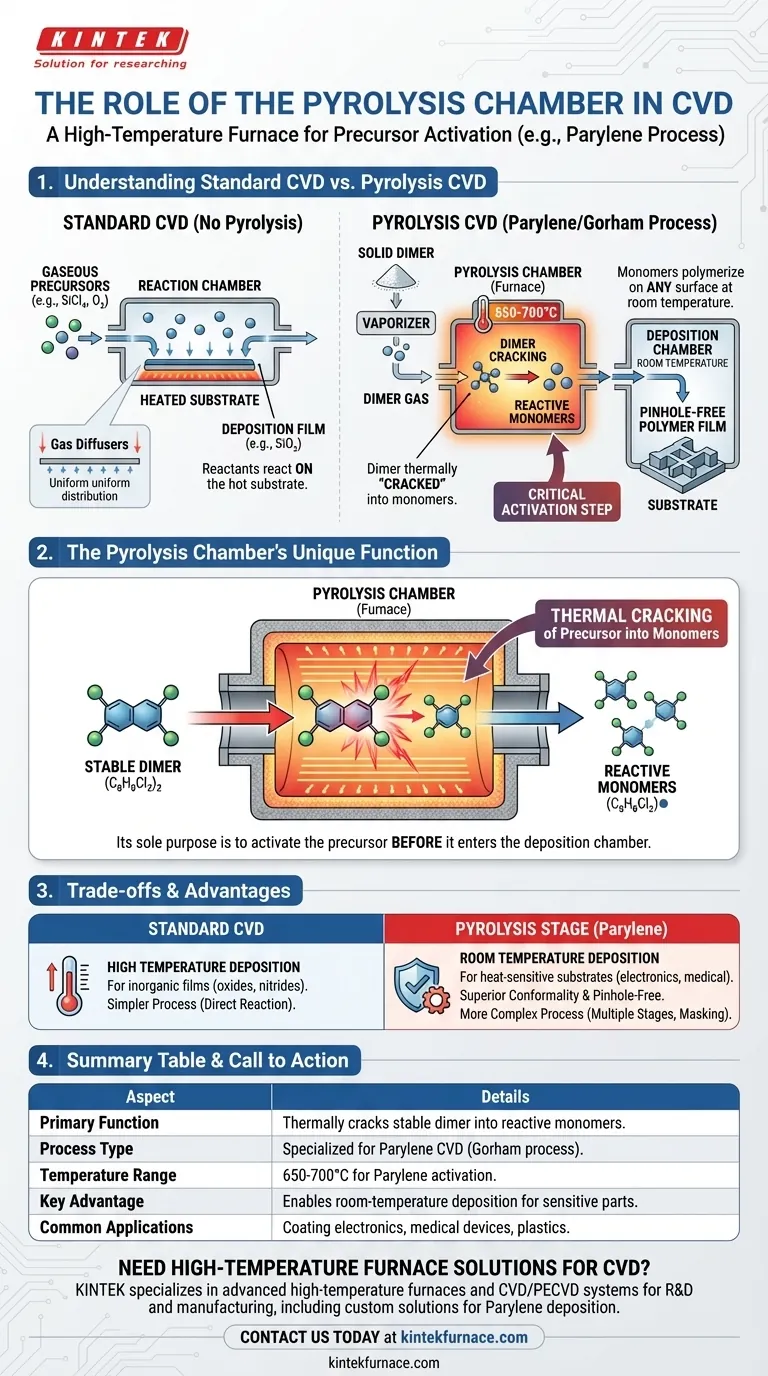

Comprender el Proceso CVD Estándar

Para comprender el papel único de la cámara de pirólisis, primero debemos observar una configuración CVD típica.

El Mecanismo Convencional

En un proceso CVD estándar, los reactivos gaseosos, llamados precursores, se introducen directamente en una cámara de reacción.

Estos gases fluyen sobre un sustrato calentado. La energía térmica en la superficie del sustrato impulsa reacciones químicas, lo que provoca que un material sólido se deposite y forme una película delgada.

Por ejemplo, el gas tetracloruro de silicio (SiCl₄) puede reaccionar con oxígeno (O₂) en una superficie caliente para depositar una película de dióxido de silicio (SiO₂).

Asegurar la Uniformidad

En estos sistemas, a menudo se utilizan componentes como los difusores de gas. Su propósito es garantizar que los gases reactivos se distribuyan uniformemente por toda la cámara, lo cual es fundamental para lograr un recubrimiento uniforme en todo el sustrato.

Dónde Encaja la Pirólisis: El Proceso Parylene

Algunos procesos CVD, especialmente la deposición del polímero Parylene, siguen una ruta diferente que requiere absolutamente una etapa de pirólisis. Esto a menudo se denomina proceso Gorham.

El Material de Partida: Un Dímero Sólido

A diferencia de los precursores gaseosos del CVD estándar, el proceso Parylene comienza con un polvo sólido y estable llamado dímero. Este material no es lo suficientemente reactivo por sí solo como para formar una película.

Primero, este dímero sólido se calienta en un vaporizador (un primer paso separado) hasta que se convierte en gas.

El Papel Crítico de la Cámara de Pirólisis

Este gas dímero luego fluye hacia la cámara de pirólisis, que es esencialmente un horno calentado a temperaturas extremas (por ejemplo, alrededor de 650-700 °C para Parylene).

Dentro de esta cámara, el calor intenso rompe los enlaces químicos del dímero, craqueando cada molécula en dos monómeros di-radicales idénticos y altamente reactivos. Este paso de activación es el único propósito de la cámara de pirólisis.

La Etapa Final de Deposición

Estos monómeros activados salen de la cámara de pirólisis y entran en la cámara de deposición principal, que se mantiene a temperatura ambiente.

Al entrar en contacto con cualquier superficie en esta cámara, los monómeros reactivos se enlazan espontáneamente, o polimerizan, formando una película de polímero altamente conformada y sin poros en el sustrato.

Comprender las Compensaciones

La inclusión de una etapa de pirólisis introduce un conjunto distinto de ventajas y desventajas en comparación con el CVD estándar.

Ventaja: Conformidad Superior a Temperatura Ambiente

El proceso Parylene produce un recubrimiento excepcionalmente uniforme y conforme que cubre todas las características de un sustrato, incluso formas complejas y tridimensionales.

Dado que la deposición ocurre a temperatura ambiente, es ideal para recubrir sustratos sensibles como la electrónica, los plásticos o los dispositivos médicos que no pueden soportar el calor elevado del CVD convencional.

Desventaja: Complejidad del Proceso

Un sistema con una etapa de pirólisis es inherentemente más complejo. Implica tres etapas distintas: vaporización, pirólisis y deposición, cada una de las cuales requiere un control preciso de la temperatura y la presión.

Además, dado que la polimerización ocurre en cada superficie que toca, las áreas que deben permanecer sin recubrir requieren un enmascaramiento cuidadoso y, a menudo, difícil antes de que comience el proceso.

Tomar la Decisión Correcta para su Aplicación

La decisión de utilizar un proceso con una cámara de pirólisis depende enteramente del material que necesita depositar y de la naturaleza de su sustrato.

- Si su enfoque principal es depositar películas inorgánicas como óxidos o nitruros a altas temperaturas: Un proceso CVD estándar sin cámara de pirólisis es el método directo y apropiado.

- Si su enfoque principal es crear un recubrimiento de polímero protector altamente conforme en un componente sensible a la temperatura: Un proceso que utiliza una cámara de pirólisis, como el CVD de Parylene, es la solución necesaria.

En última instancia, comprender la función de cada componente le permite seleccionar la tecnología de deposición precisa que se alinea con sus requisitos de material y rendimiento.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Función Principal | Craquea térmicamente los precursores de dímero estables en monómeros reactivos para la deposición CVD. |

| Tipo de Proceso | Especializado para CVD de Parylene (proceso Gorham), no CVD estándar. |

| Rango de Temperatura | Típicamente 650-700 °C para la activación de Parylene. |

| Ventaja Clave | Permite la deposición a temperatura ambiente, ideal para sustratos sensibles al calor. |

| Aplicaciones Comunes | Recubrimiento de productos electrónicos, dispositivos médicos y plásticos con películas de polímero conformes. |

¿Necesita un Horno de Alta Temperatura para su Proceso CVD?

En KINTEK, nos especializamos en soluciones avanzadas de hornos de alta temperatura adaptadas a diversas necesidades de laboratorio. Nuestra experiencia en I+D y fabricación interna garantiza que obtenga equipos confiables como Hornos de Mufla, Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Con sólidas capacidades de personalización profunda, podemos satisfacer con precisión sus requisitos experimentales únicos, ya sea que trabaje con deposición de Parylene u otros procesos especializados.

¡Contáctenos hoy a través de nuestro formulario de contacto para analizar cómo nuestras soluciones pueden mejorar la eficiencia y el rendimiento de su laboratorio!

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de mufla de laboratorio con elevación inferior

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión