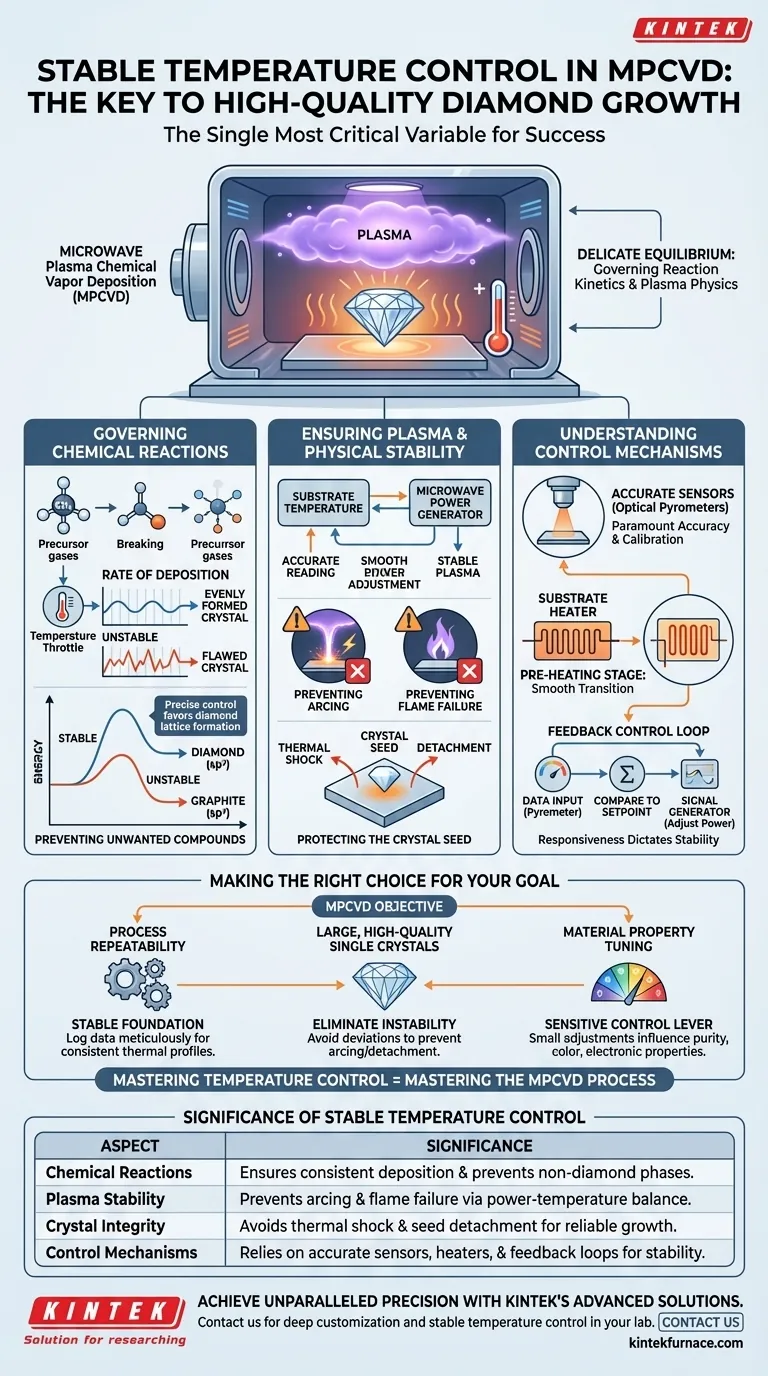

En esencia, el control de temperatura estable en la deposición química de vapor asistida por plasma de microondas (MPCVD) es la variable más crítica para el crecimiento exitoso de diamante de alta calidad. Sin él, el proceso se vuelve impredecible e inestable. Una gestión precisa de la temperatura asegura que las reacciones químicas procedan correctamente, el plasma permanezca estable y el cristal en crecimiento no sufra daños físicos, lo que determina directamente la calidad y viabilidad del producto final.

El desafío del MPCVD es mantener un equilibrio delicado. El control de temperatura estable no se trata solo de calor; es el mecanismo principal para gobernar la cinética de reacción y la física del plasma que permiten que los átomos de carbono se organicen en una red de diamante en lugar de hollín sin valor o un cristal defectuoso.

La base: Regulación de las reacciones químicas

Todo el proceso de CVD se basa en reacciones químicas dependientes de la temperatura. Incluso las fluctuaciones menores pueden tener un efecto en cascada en el resultado.

La velocidad de deposición

La temperatura actúa como el acelerador de las reacciones químicas que descomponen los gases precursores (como el metano) y depositan carbono sobre el sustrato.

Una temperatura inestable conduce a una tasa de deposición errática. Esto resulta en un cristal formado de manera desigual con propiedades inconsistentes y estrés interno.

Prevención de compuestos no deseados

La diferencia de energía entre la formación de diamante (carbono con hibridación sp3) y grafito (carbono con hibridación sp2) es pequeña.

El control preciso de la temperatura asegura que el ambiente de reacción favorezca la formación de la red de diamante. Las desviaciones pueden llevar fácilmente al crecimiento de fases de carbono no diamantinas, que se consideran defectos.

Garantizar la estabilidad física y del plasma

La temperatura está inextricablemente ligada a la estabilidad del propio plasma de microondas. La inestabilidad en uno crea inestabilidad en el otro, lo que a menudo lleva a una falla catastrófica del proceso.

El vínculo con la potencia de microondas

La temperatura del sustrato se mantiene mediante un circuito de retroalimentación con el generador de potencia de microondas. El sistema mide constantemente la temperatura y ajusta la potencia para mantenerla en el punto de ajuste.

El ajuste suave y continuo de la potencia solo es posible con una lectura de temperatura precisa y estable. Esto evita picos o caídas repentinas de potencia que interrumpen el plasma.

Prevención de arcos y fallos de llama

Un plasma inestable puede provocar arcos, donde la descarga del plasma se concentra en un arco pequeño e intensamente caliente. Esto puede dañar gravemente el sustrato y el diamante en crecimiento.

Alternativamente, la inestabilidad puede causar un "fallo de llama", donde el plasma se extingue por completo, deteniendo el proceso de crecimiento. Ambos a menudo tienen su origen en la incapacidad del sistema para mantener un equilibrio estable entre potencia y temperatura.

Protección del cristal semilla

El MPCVD exitoso requiere un cristal "semilla" de diamante que se coloca sobre un sustrato. El nuevo diamante crece sobre esta semilla.

Los cambios bruscos de temperatura o el arco de plasma pueden crear un choque térmico o una fuerza física lo suficientemente fuerte como para desprender el cristal semilla del sustrato, lo que resulta en un fracaso total de la ejecución del crecimiento.

Comprensión de los mecanismos clave de control

Lograr la estabilidad necesaria requiere un sofisticado sistema de control donde varios componentes trabajan en concierto. La mala gestión de cualquier componente individual socava todo el proceso.

La importancia de los sensores precisos

La temperatura se mide típicamente mediante pirómetros ópticos sin contacto. La precisión y calibración de estos sensores son primordiales.

Una lectura de temperatura inexacta significa que todo el sistema de control está trabajando con datos incorrectos, haciendo imposible la verdadera estabilidad, independientemente de lo bien que funcionen los demás componentes.

El calentador del sustrato

Antes incluso de que se encienda el plasma, un calentador resistivo dentro del soporte del sustrato lleva el sistema a una temperatura de referencia.

Esta etapa de precalentamiento asegura una transición suave y controlada cuando se introduce el plasma de microondas, evitando el choque térmico de los componentes.

El circuito de control de retroalimentación

El núcleo del sistema es el circuito de retroalimentación controlado por software. Lee los datos del pirómetro, los compara con el punto de ajuste deseado y envía una señal al generador de microondas para aumentar o disminuir la potencia.

La capacidad de respuesta y la inteligencia de este circuito de control dictan la eficacia con la que el sistema puede rechazar perturbaciones y mantener una temperatura verdaderamente estable.

Tomando la decisión correcta para su objetivo

Su objetivo específico al usar MPCVD determinará cómo prioriza y monitorea la estabilidad de la temperatura.

- Si su enfoque principal es la repetibilidad del proceso: La temperatura estable es su base. Registre meticulosamente los datos de temperatura para asegurar que cada ejecución siga el mismo perfil térmico exacto.

- Si su enfoque principal es el crecimiento de cristales individuales grandes y de alta calidad: Debe eliminar todas las fuentes de inestabilidad. Cualquier desviación corre el riesgo de generar arcos o desprendimiento de la semilla, lo que son fallas catastróficas para ejecuciones de crecimiento largas y costosas.

- Si su enfoque principal es el ajuste de las propiedades del material: La temperatura es su palanca de control más sensible. Pequeños ajustes deliberados en su punto de ajuste de temperatura estable son la forma en que influirá en la pureza, el color y las propiedades electrónicas finales del diamante.

Dominar el control de la temperatura equivale a dominar el propio proceso de MPCVD.

Tabla resumen:

| Aspecto | Significado |

|---|---|

| Reacciones químicas | Asegura una tasa de deposición constante y previene las fases de carbono no diamantinas |

| Estabilidad del plasma | Previene arcos y fallos de llama manteniendo el equilibrio potencia-temperatura |

| Integridad del cristal | Evita el choque térmico y el desprendimiento de la semilla para un crecimiento fiable |

| Mecanismos de control | Depende de sensores precisos, calentadores de sustrato y circuitos de retroalimentación para la estabilidad |

Logre una precisión sin igual en sus procesos de MPCVD con las soluciones avanzadas de KINTEK. Aprovechando una I+D excepcional y la fabricación interna, ofrecemos a diversos laboratorios sistemas de hornos de alta temperatura como CVD/PECVD, adaptados a sus necesidades experimentales únicas. Nuestras capacidades de personalización profunda garantizan un control de temperatura estable para el crecimiento de diamantes de alta calidad y otros materiales. Contáctenos hoy para discutir cómo podemos mejorar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Qué son las heteroestructuras 2D y cómo se crean utilizando hornos tubulares de CVD? | Soluciones KINTEK

- ¿Cuál es el proceso para sintetizar dicalcogenuros de metales de transición (TMD) utilizando hornos tubulares de CVD? Domina el crecimiento de películas delgadas de alta calidad

- ¿Qué tendencias futuras se esperan en el desarrollo de los hornos tubulares CVD? Descubra sistemas más inteligentes y versátiles

- ¿Cuáles son las características clave de diseño de un horno tubular para CVD? Optimice su síntesis de materiales con precisión

- ¿Por qué son importantes los materiales avanzados y los compuestos? Desbloqueando el rendimiento de próxima generación en aeroespacial, automoción y más