La importancia fundamental de los hornos de vacío en la fusión de metales radica en su capacidad para crear un entorno ultracontrolado, libre de gases atmosféricos. Este control permite la producción de metales y aleaciones excepcionalmente puros y de alto rendimiento con características precisamente definidas que son imposibles de lograr con las técnicas convencionales de fusión al aire. Al eliminar el aire, se eliminan las reacciones químicas no deseadas, se eliminan las impurezas atrapadas y se obtiene una autoridad completa sobre la composición final del material.

La función principal de un horno de vacío no es solo fundir metal, sino refinarlo activamente durante el proceso de fusión. Transforma la fusión de un simple cambio de fase en un sofisticado paso de purificación y aleación, lo cual es crítico para los materiales utilizados en las industrias más exigentes.

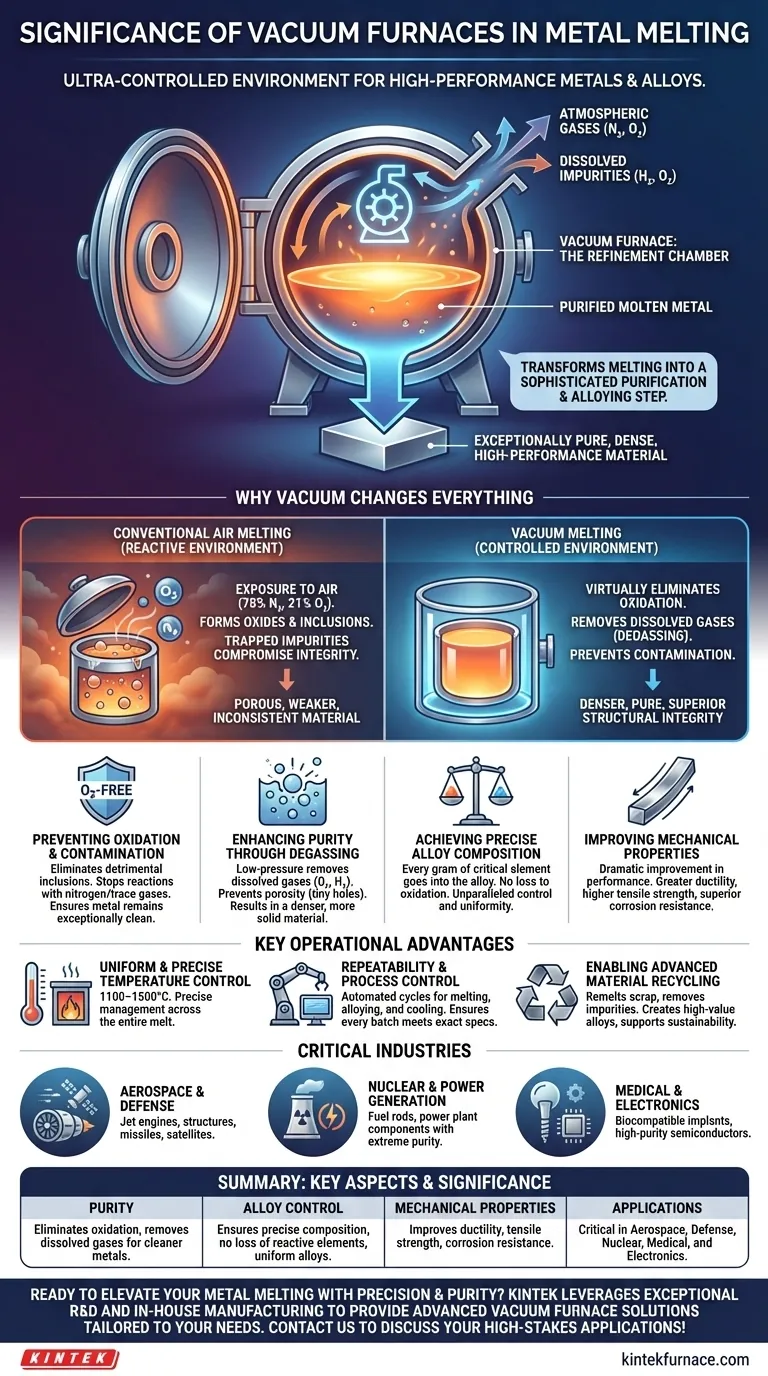

Por qué la fusión en vacío lo cambia todo

Fundir un metal al aire libre lo expone a un ambiente reactivo de aproximadamente 78% de nitrógeno y 21% de oxígeno. Un horno de vacío elimina esta variable, desbloqueando importantes ventajas metalúrgicas.

Prevención de la oxidación y la contaminación

En un horno convencional, el metal fundido reacciona fácilmente con el oxígeno del aire, formando óxidos. Estos óxidos se convierten en inclusiones, impurezas atrapadas dentro del metal que comprometen su integridad estructural.

Una atmósfera de vacío elimina virtualmente la oxidación, previniendo la formación de estas inclusiones perjudiciales. También detiene las reacciones con el nitrógeno y otros gases traza, asegurando que el metal permanezca excepcionalmente limpio.

Mejora de la pureza mediante la desgasificación

Los metales fundidos pueden contener una cantidad significativa de gases disueltos, particularmente oxígeno e hidrógeno. A medida que el metal se enfría y solidifica, estos gases son expulsados de la solución, creando porosidad (pequeños orificios) que debilitan gravemente el producto final.

El ambiente de baja presión de un horno de vacío extrae activamente estos gases disueltos del metal líquido en un proceso llamado desgasificación. Esto da como resultado un material más denso y sólido con una integridad estructural superior.

Logro de una composición de aleación precisa

La creación de aleaciones de alto rendimiento requiere mezclar elementos en proporciones exactas, a menudo minúsculas. En una atmósfera normal, algunos elementos de aleación reactivos (como el titanio o el aluminio) pueden perderse por oxidación.

Un vacío asegura que cada gramo de un elemento de aleación costoso o crítico se incorpore a la aleación final, y no a la escoria o los humos. Esto permite un control y una uniformidad inigualables de la composición de la aleación, lo cual es esencial para cumplir con los estrictos estándares industriales y de defensa.

Mejora de las propiedades mecánicas

El resultado directo de una mayor pureza, menor porosidad y composición precisa es una mejora drástica en el rendimiento del material.

Los metales producidos en un horno de vacío exhiben constantemente propiedades mecánicas mejoradas, incluyendo mayor ductilidad (capacidad de deformarse sin fracturarse), mayor resistencia a la tracción y resistencia superior a la corrosión.

Ventajas operativas y de proceso clave

Más allá de los beneficios metalúrgicos, los hornos de vacío ofrecen ventajas operativas distintas que son críticas para la fabricación moderna.

Control de temperatura uniforme y preciso

Los hornos de vacío proporcionan un calentamiento excepcionalmente uniforme, a menudo en un rango de 1100–1500 °C (2000–2800 °F).

Esto permite una gestión precisa de la temperatura en toda la fusión, lo cual es vital para aleaciones complejas con ventanas de procesamiento estrechas.

Repetibilidad y control de procesos

Los hornos de vacío modernos suelen estar controlados por ordenador. Esto permite ciclos totalmente automatizados y repetibles para la fusión, la aleación y el enfriamiento.

Este nivel de repetibilidad metalúrgica asegura que cada lote cumpla con las mismas especificaciones exactas, un requisito innegociable para industrias como la aeroespacial y la fabricación de dispositivos médicos.

Permitir el reciclaje avanzado de materiales

La capacidad de refinación de la fusión al vacío la hace altamente efectiva para el reciclaje. Puede refundir chatarra y eliminar impurezas, convirtiendo material de menor calidad en aleaciones de alto valor.

Esto contribuye a los esfuerzos de sostenibilidad y proporciona una vía rentable para crear materiales especializados.

Dónde esta tecnología es crítica

Las capacidades únicas de la fusión al vacío la hacen indispensable para aplicaciones donde el fallo del material no es una opción.

Aeroespacial y Defensa

Este es el mayor usuario de materiales fundidos al vacío. Los componentes para motores a reacción, estructuras de aeronaves, misiles y satélites exigen las mayores relaciones resistencia-peso posibles y resistencia a condiciones extremas.

Generación Nuclear y Eléctrica

La producción de barras de combustible nuclear y componentes para centrales eléctricas requiere materiales con una pureza extrema y un rendimiento predecible bajo radiación y altas temperaturas.

Medicina y Electrónica

Los metales de alta pureza son esenciales para los implantes médicos, que deben ser biocompatibles y resistentes a la corrosión. En electrónica, el procesamiento al vacío se utiliza para crear semiconductores y componentes para células solares donde incluso las impurezas traza pueden causar fallos.

Tomar la decisión correcta para su aplicación

La elección de un proceso de fusión depende completamente de la pureza y el rendimiento requeridos del producto final.

- Si su enfoque principal es la máxima pureza y rendimiento: Para piezas de misión crítica en los campos aeroespacial, nuclear o médico, la fusión al vacío es la única opción viable.

- Si su enfoque principal es la aleación precisa y repetible: Para desarrollar o producir superaleaciones especiales con químicas complejas, el control que ofrece un horno de vacío es esencial.

- Si su enfoque principal es la fabricación general o I+D a pequeña escala: Los hornos atmosféricos más simples o los hornos de caja a pequeña escala pueden ser suficientes y más rentables para aplicaciones donde la pureza ultra alta no es el principal motor.

En última instancia, la adopción de la tecnología de hornos de vacío es una decisión estratégica para priorizar la calidad y el rendimiento de los materiales por encima de todo lo demás.

Tabla resumen:

| Aspecto clave | Importancia |

|---|---|

| Pureza | Elimina la oxidación y la contaminación, elimina los gases disueltos mediante desgasificación para metales más limpios. |

| Control de aleación | Asegura una composición precisa sin pérdida de elementos reactivos, permitiendo aleaciones uniformes de alto rendimiento. |

| Propiedades mecánicas | Mejora la ductilidad, la resistencia a la tracción y la resistencia a la corrosión para materiales duraderos. |

| Aplicaciones | Crítico en la industria aeroespacial, defensa, nuclear, médica y electrónica por su fiabilidad y rendimiento. |

¿Listo para elevar sus procesos de fusión de metales con precisión y pureza? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer sus requisitos experimentales únicos. Ya sea que trabaje en la industria aeroespacial, nuclear, médica o electrónica, nuestros hornos de vacío garantizan una calidad y un rendimiento superiores del material. Contáctenos hoy para discutir cómo podemos apoyar sus aplicaciones de alto riesgo.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo