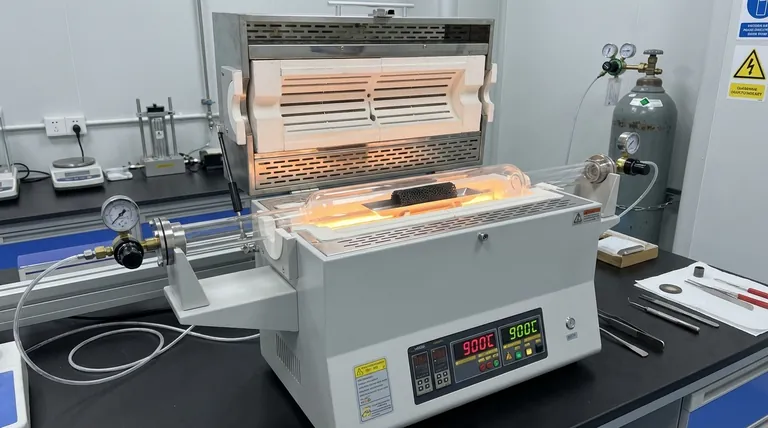

El recocido por fases a alta temperatura en un horno tubular es el mecanismo decisivo para activar el potencial electroquímico y estructural de los cátodos de grafeno poroso tridimensional (3D PG). Al someter el material a un perfil de calentamiento escalonado, específicamente a 350 °C y 900 °C bajo una atmósfera protectora de argón, este proceso purifica sistemáticamente el cátodo y restaura fundamentalmente su estructura atómica. Transforma un material compuesto precursor en un electrodo altamente conductor y mecánicamente robusto, capaz de soportar las exigencias del ciclo de la batería.

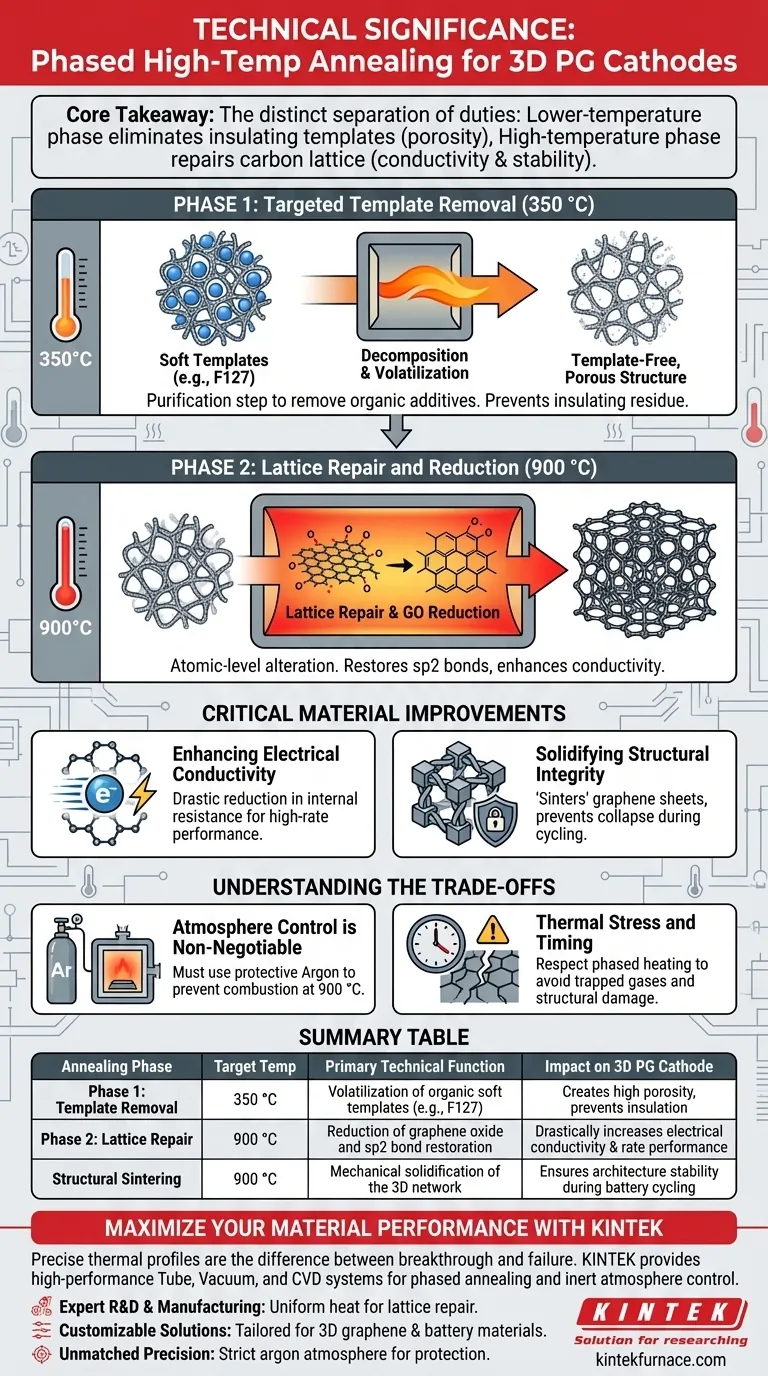

Conclusión principal: La importancia técnica radica en la clara separación de funciones: la fase de menor temperatura elimina las plantillas blandas aislantes para crear porosidad, mientras que la fase de alta temperatura repara la red de carbono para maximizar la conductividad y fijar permanentemente la arquitectura 3D.

La Mecánica del Calentamiento por Fases

Fase 1: Eliminación Selectiva de Plantillas

La etapa inicial de calentamiento, típicamente establecida en 350 °C, es un paso de purificación diseñado para eliminar las plantillas blandas, como el Pluronic F127.

A esta temperatura, los aditivos orgánicos utilizados para dar forma a la estructura 3D se descomponen y volatilizan. Esto es crítico porque cualquier residuo orgánico restante actúa como un aislante, impidiendo el flujo de electrones y reduciendo el área superficial activa del cátodo.

Fase 2: Reparación y Reducción de la Red

Una vez eliminada la plantilla, la temperatura se eleva a 900 °C para alterar el material a nivel atómico.

Esta fase de alta temperatura impulsa la reducción adicional de los componentes de óxido de grafeno. Más importante aún, proporciona la energía térmica necesaria para curar los defectos en la red de carbono, restaurando la estructura de enlaces sp2 conjugados que es esencial para un alto rendimiento.

Mejoras Críticas del Material

Mejora de la Conductividad Eléctrica

El principal beneficio técnico del tratamiento a 900 °C es una drástica reducción de la resistencia interna.

Al reparar la red de carbono y eliminar los grupos funcionales de oxígeno, el proceso restaura la alta conductividad intrínseca del grafeno. Esto facilita el transporte rápido de electrones a través del electrodo, lo cual es vital para aplicaciones de baterías de alta velocidad.

Solidificación de la Integridad Estructural

Más allá de la química, este proceso cumple una función mecánica al solidificar la red porosa tridimensional.

El tratamiento térmico de alta temperatura "sinteriza" efectivamente las láminas de grafeno, fijando la arquitectura porosa en su lugar. Esto asegura que el cátodo mantenga su estabilidad estructural y evite el colapso durante los ciclos de expansión y contracción de la operación de la batería.

Comprender las Compensaciones

El Control de la Atmósfera es Innegociable

Este proceso depende completamente de una atmósfera protectora de argón para prevenir la combustión.

A 900 °C, el carbono es altamente reactivo con el oxígeno. Sin un entorno inerte estrictamente controlado, la red de grafeno simplemente se quemaría en lugar de repararse, destruyendo el cátodo.

Estrés Térmico y Temporización

La naturaleza "por fases" del calentamiento es una restricción que debe respetarse para evitar daños estructurales.

Un aumento demasiado rápido a la fase de alta temperatura sin permitir suficiente tiempo a 350 °C para la eliminación de la plantilla puede atrapar gases dentro de la estructura. Esto puede provocar grietas estructurales o exfoliación, socavando la estabilidad mecánica que el proceso pretende crear.

Tomando la Decisión Correcta para su Objetivo

Para optimizar el post-tratamiento de los cátodos de 3D PG, alinee su perfil térmico con sus métricas de rendimiento específicas.

- Si su enfoque principal es la Conductividad: Priorice la duración y estabilidad de la fase de 900 °C para garantizar la máxima reparación de la red y grafización.

- Si su enfoque principal es la Porosidad y el Área Superficial: asegúrese de que la fase de 350 °C sea lo suficientemente larga para permitir la desgasificación completa y suave de la plantilla de Pluronic F127 sin alterar la estructura de los poros.

El éxito depende del equilibrio entre una purificación exhaustiva a bajas temperaturas y una rigurosa restauración estructural a altas temperaturas.

Tabla Resumen:

| Fase de Recocido | Temperatura Objetivo | Función Técnica Principal | Impacto en el Cátodo 3D PG |

|---|---|---|---|

| Fase 1: Eliminación de Plantillas | 350 °C | Volatilización de plantillas blandas orgánicas (ej. F127) | Crea alta porosidad y previene el aislamiento por residuos |

| Fase 2: Reparación de la Red | 900 °C | Reducción de óxido de grafeno y restauración de enlaces sp2 | Aumenta drásticamente la conductividad eléctrica y el rendimiento a alta velocidad |

| Sinterización Estructural | 900 °C | Solidificación mecánica de la red 3D | Asegura la estabilidad de la arquitectura durante el ciclo de la batería |

Maximice el Rendimiento de su Material con KINTEK

Los perfiles térmicos precisos marcan la diferencia entre la investigación innovadora y el fallo del material. KINTEK proporciona sistemas de Horno Tubular, de Vacío y CVD de alto rendimiento, diseñados específicamente para manejar las rigurosas demandas del recocido por fases y el control de atmósfera inerte.

¿Por qué elegir KINTEK?

- I+D y Fabricación Expertas: Nuestros hornos ofrecen la uniformidad térmica necesaria para reparar las redes de carbono sin estrés estructural.

- Soluciones Personalizables: Sistemas de alta temperatura a medida diseñados para grafeno 3D, CNT y materiales avanzados para baterías.

- Precisión Inigualable: Mantenga atmósferas de argón estrictas para proteger sus delicadas arquitecturas 3D.

¿Listo para optimizar la producción de su cátodo 3D PG? ¡Contacte a nuestros expertos técnicos hoy mismo para encontrar el horno perfecto para sus necesidades de laboratorio únicas!

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cómo funcionan los hornos de tubo? Logre un procesamiento térmico preciso para sus materiales

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cómo funciona un horno tubular? Domine el control preciso del calor y la atmósfera

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión