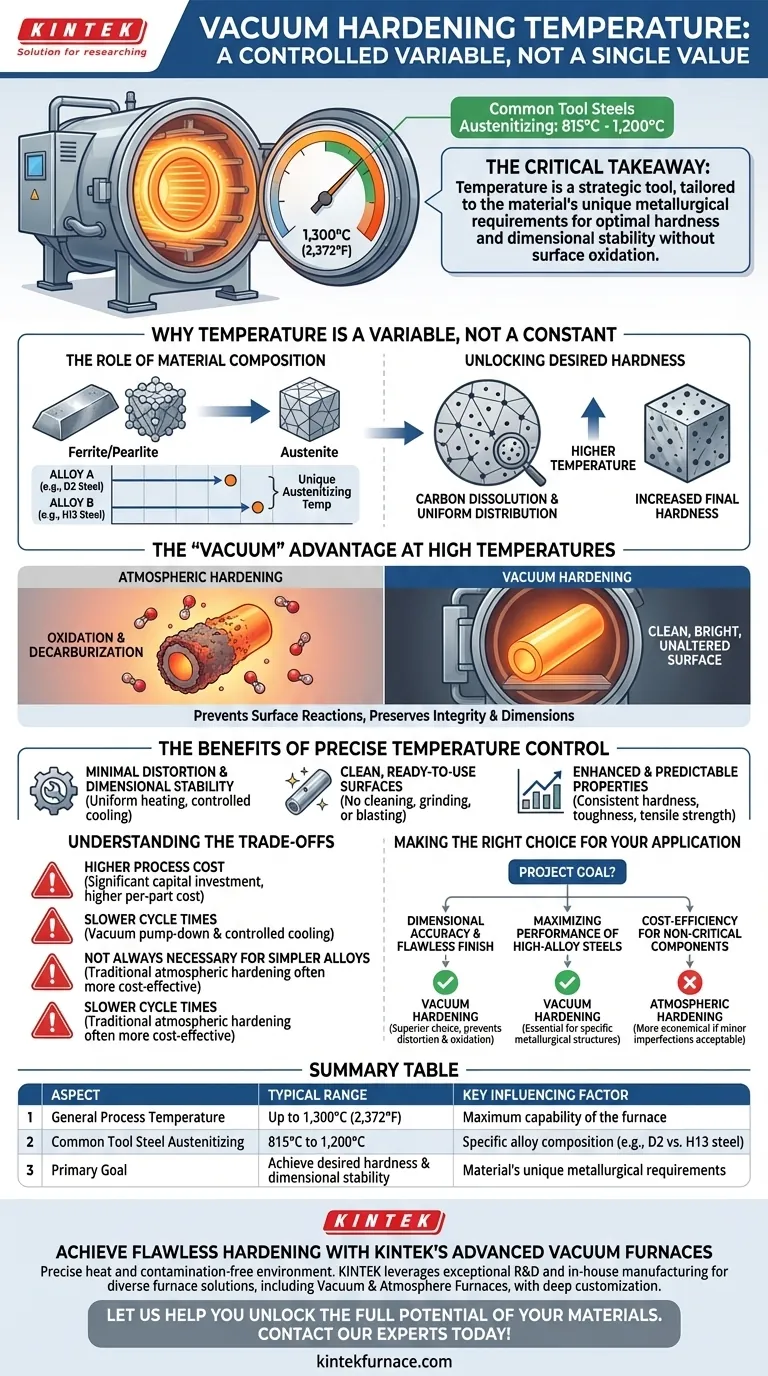

La temperatura para el endurecimiento al vacío no es un valor único, sino una variable controlada con precisión que puede alcanzar hasta 1.300°C (2.372°F). La temperatura exacta se determina completamente por la aleación de metal específica que se está tratando y las propiedades finales deseadas. Para la mayoría de los aceros para herramientas comunes, esta temperatura de austenitización suele oscilar entre 815°C y 1.200°C.

La conclusión crítica es que en el endurecimiento al vacío, la temperatura es una herramienta estratégica, no un ajuste fijo. Se adapta a los requisitos metalúrgicos únicos del material para lograr una dureza óptima y estabilidad dimensional sin oxidación superficial.

Por qué la temperatura es una variable, no una constante

La eficacia del endurecimiento al vacío depende del uso de la temperatura correcta para el trabajo específico. Elegir la temperatura adecuada es una función de los principios profundos de la ciencia de los materiales.

El papel de la composición del material

Cada aleación de metal tiene una temperatura de "austenitización" única. Este es el punto crítico donde la estructura cristalina interna del acero (ferrita y perlita) se transforma en una nueva estructura llamada austenita.

Calentar el material a su temperatura de austenitización específica es el primer paso esencial que hace posible el endurecimiento. Diferentes aleaciones, como el acero para herramientas D2 frente al acero para herramientas H13, tienen diferentes composiciones químicas y, por lo tanto, diferentes temperaturas críticas.

Desbloqueando la dureza deseada

El objetivo del calentamiento es disolver el carbono y otros elementos de aleación en la estructura de la austenita. Mantener el material a esta temperatura asegura que estos elementos se distribuyan uniformemente.

Esta solución sólida uniforme es lo que permite alcanzar la máxima dureza durante la fase posterior de enfriamiento rápido (templado). Cuanto mayor sea la temperatura (dentro del rango correcto para la aleación), más carburos se pueden disolver, lo que puede conducir a una mayor dureza final.

La ventaja del "vacío" a altas temperaturas

Realizar este proceso en vacío (o una presión parcial controlada) es lo que lo distingue. A estas altas temperaturas, cualquier oxígeno en la atmósfera reaccionaría rápidamente con la superficie del metal.

Esta reacción provoca oxidación y descarburación (pérdida de carbono de la superficie), lo que arruina la integridad superficial y las dimensiones de la pieza. El vacío previene estas reacciones, lo que resulta en una superficie limpia, brillante e inalterada.

Los beneficios del control preciso de la temperatura

La capacidad de gestionar con precisión el ciclo térmico en un entorno de vacío ofrece importantes ventajas de ingeniería más allá de la dureza.

Distorsión mínima y estabilidad dimensional

Debido a que las piezas se calientan uniformemente en un ambiente inmóvil sin puntos calientes de llamas abiertas, el estrés térmico se reduce drásticamente. La velocidad de enfriamiento controlada minimiza aún más el riesgo de deformación o distorsión.

Esto hace que el endurecimiento al vacío sea ideal para componentes complejos de alta precisión donde mantener la tolerancia dimensional es crítico.

Superficies limpias y listas para usar

Las piezas salen del horno de vacío con un acabado brillante y metálico. No requieren limpieza, esmerilado o chorreado posterior para eliminar la cascarilla u oxidación.

Esto elimina pasos completos del proceso de fabricación, ahorrando tiempo y costos, y preservando las dimensiones precisas de la pieza mecanizada.

Propiedades mejoradas y predecibles

El proceso ofrece un control excepcional sobre el resultado final. Al gestionar con precisión la temperatura de austenitización, el tiempo de remojo y la velocidad de enfriamiento, los metalúrgicos pueden producir de manera confiable piezas con propiedades específicas y repetibles como dureza, tenacidad y resistencia a la tracción.

Comprendiendo las compensaciones

Aunque es muy eficaz, el endurecimiento al vacío no es la solución predeterminada para todas las aplicaciones. Comprender sus limitaciones es clave para tomar una decisión objetiva.

Mayor costo del proceso

Los hornos de vacío representan una inversión de capital significativa en comparación con los hornos atmosféricos estándar. Esto se traduce en un mayor costo por pieza para el proceso de tratamiento térmico en sí.

Tiempos de ciclo más lentos

La necesidad de bombear la cámara hasta el vacío y luego ejecutar un ciclo de enfriamiento altamente controlado a veces puede resultar en tiempos de proceso generales más largos en comparación con los métodos de endurecimiento más simples.

No siempre es necesario para aleaciones más simples

Para aceros con bajo contenido de carbono o aceros de baja aleación básicos donde el acabado superficial no es una preocupación principal y cierta distorsión es aceptable, el endurecimiento atmosférico tradicional puede ser una solución más rentable. Los beneficios del proceso de vacío pueden no justificar el gasto adicional.

Tomar la decisión correcta para su aplicación

Seleccionar el método de tratamiento térmico adecuado requiere alinear las capacidades del proceso con los objetivos más críticos de su proyecto.

- Si su enfoque principal es la precisión dimensional y un acabado impecable: El endurecimiento al vacío es la opción superior, ya que el ciclo térmico controlado y el ambiente inerte previenen la distorsión y la oxidación.

- Si su enfoque principal es maximizar el rendimiento de los aceros de alta aleación: Este proceso es esencial para liberar todo el potencial de los aceros para herramientas, aceros inoxidables y superaleaciones al lograr estructuras metalúrgicas específicas.

- Si su enfoque principal es la rentabilidad para componentes no críticos: Un proceso de endurecimiento atmosférico tradicional puede ser más económico si las ligeras imperfecciones superficiales y la necesidad de post-procesamiento son aceptables.

En última instancia, elegir el proceso de endurecimiento correcto es una decisión estratégica basada en el valor del material y los requisitos de su uso final.

Tabla resumen:

| Aspecto | Rango típico | Factor clave de influencia |

|---|---|---|

| Temperatura general del proceso | Hasta 1.300°C (2.372°F) | Capacidad máxima del horno |

| Austenitización común de acero para herramientas | 815°C a 1.200°C | Composición específica de la aleación (p. ej., acero D2 frente a H13) |

| Objetivo principal | Lograr la dureza y estabilidad dimensional deseadas | Requisitos metalúrgicos únicos del material |

Logre un endurecimiento impecable con los hornos de vacío avanzados de KINTEK

Elegir la temperatura correcta es fundamental para un endurecimiento al vacío exitoso, pero es solo la mitad de la batalla. Necesita un horno capaz de proporcionar el calor preciso y uniforme y el ambiente libre de contaminación que exigen sus componentes de alto valor.

En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios e instalaciones de producción soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de vacío y atmósfera, hornos de mufla, tubulares y rotatorios, así como sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales y de producción únicos.

Permítanos ayudarle a liberar todo el potencial de sus materiales.

Contacte a nuestros expertos hoy para discutir cómo un horno de vacío KINTEK puede adaptarse a su proceso de endurecimiento específico.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga