El proceso de calentamiento típico para el recocido de piezas de acero fundido es un tratamiento metalúrgico de tres etapas que implica calentar el material a una temperatura específica, mantenerlo allí y luego enfriarlo de manera controlada. Para muchos aceros comunes, esto implica calentar a aproximadamente 950 °C para transformar la estructura cristalina interna a un estado uniforme conocido como austenita. Este proceso es fundamental para aliviar las tensiones internas y refinar la estructura granular de la pieza fundida.

El propósito principal del recocido no es simplemente calentar metal, sino manipular con precisión su microestructura interna. El objetivo es aliviar las tensiones, aumentar la ductilidad y mejorar la maquinabilidad creando un estado material más blando y uniforme.

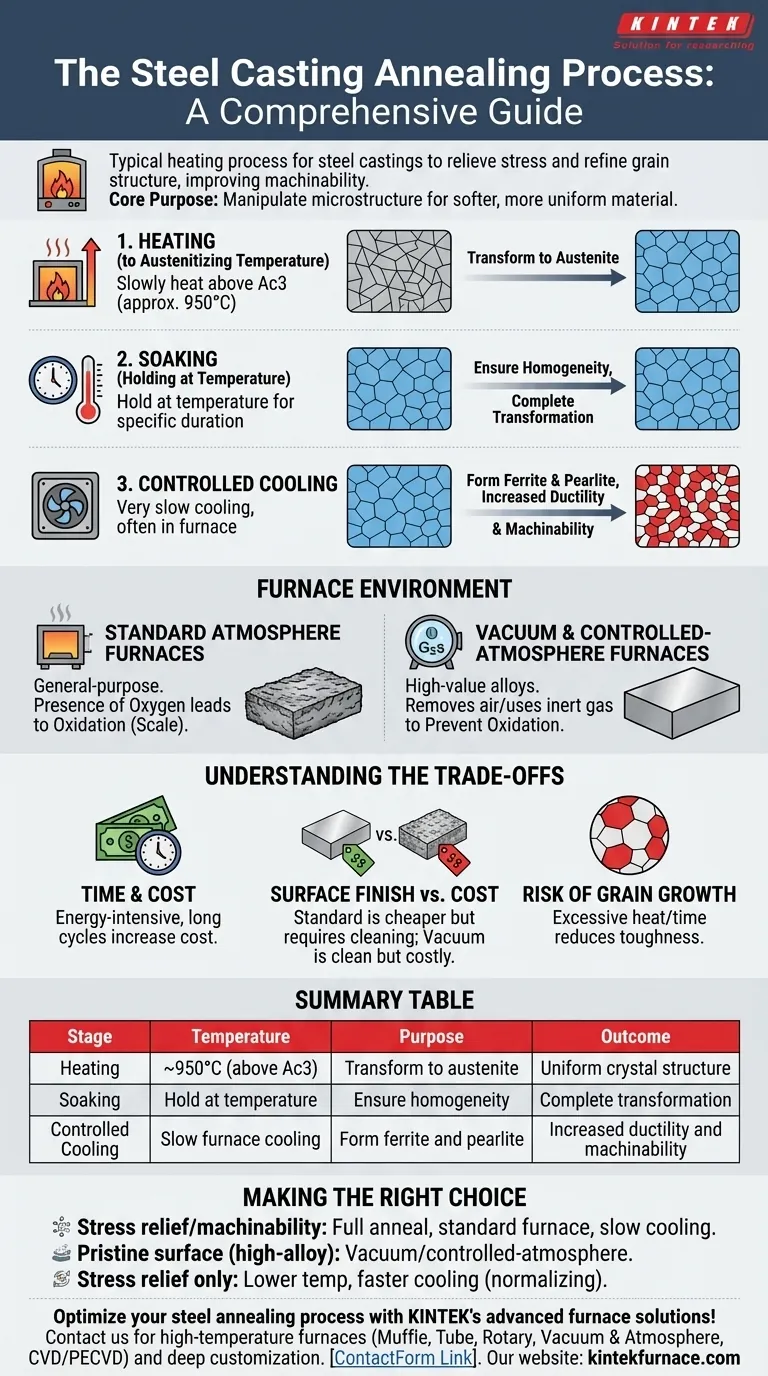

Las tres etapas principales del recocido de piezas de acero fundido

El proceso de recocido se puede dividir en tres fases distintas y críticas. Cada etapa tiene un propósito metalúrgico específico.

Etapa 1: Calentamiento a la temperatura de austenización

El primer paso es calentar lenta y uniformemente la pieza de acero fundido a una temperatura por encima de su punto de transformación crítico superior (Ac3). Esta es la temperatura a la que la estructura de ferrita y perlita del acero se transforma completamente en austenita, una solución sólida uniforme.

Como regla general, esta temperatura a menudo se establece en 100-200 °C por encima de la temperatura de formación de austenita, que para muchas aleaciones de acero comunes es de alrededor de 950 °C.

Etapa 2: Mantenimiento (permanencia a temperatura)

Una vez alcanzada la temperatura objetivo, la pieza fundida se "mantiene" o se retiene a esa temperatura durante una duración específica. El objetivo de esta etapa es asegurar que la temperatura sea uniforme en toda la pieza fundida, incluso en sus secciones más gruesas.

Este período de mantenimiento permite que la transformación a austenita se complete por completo y que la composición química se vuelva homogénea. El tiempo exacto depende del grosor de la pieza fundida y de la composición de la aleación específica del acero.

Etapa 3: Enfriamiento controlado

La etapa final y quizás la más crítica es el enfriamiento. Para un recocido completo, la pieza fundida se enfría muy lentamente, a menudo simplemente apagando el horno y dejando que se enfríe con la pieza aún dentro.

Esta lenta tasa de enfriamiento permite que la austenita se transforme de nuevo en una microestructura blanda y gruesa de ferrita y perlita. Esta estructura refinada es lo que le da al acero recocido su alta ductilidad y maquinabilidad mejorada. Un enfriamiento más rápido, como al aire libre, resulta en un proceso diferente llamado normalización, que también alivia las tensiones pero produce un material más duro.

El papel del ambiente del horno

La atmósfera dentro del horno durante el recocido tiene un impacto significativo en el producto final, especialmente en su condición superficial.

Hornos de atmósfera estándar

La mayoría de los recocidos de uso general se realizan en hornos de tipo caja estándar. Si bien son efectivos, la presencia de oxígeno a altas temperaturas causará oxidación, formando una capa de cascarilla en la superficie de la pieza fundida. Esta cascarilla generalmente debe eliminarse más tarde mediante procesos como el granallado o el mecanizado.

Hornos de vacío y atmósfera controlada

Para aleaciones de alto valor como el acero inoxidable o las aleaciones de titanio, o para piezas donde una superficie prístina es crítica, se utilizan hornos de vacío o de atmósfera controlada.

El proceso en un horno de vacío implica eliminar todo el aire antes de calentar. Después del mantenimiento, la pieza se enfría con un gas inerte no reactivo u otro método controlado. Esto previene completamente la oxidación y la contaminación superficial, preservando la integridad de la superficie del material.

Comprendiendo las ventajas y desventajas

Aunque es esencial, el proceso de recocido no está exento de consideraciones. Comprender estas ventajas y desventajas es clave para tomar decisiones de ingeniería acertadas.

Tiempo y costo

El recocido es un proceso que consume mucha energía. Los largos ciclos de calentamiento, mantenimiento y, especialmente, el enfriamiento lento significan que los hornos están ocupados durante períodos prolongados, lo que contribuye significativamente al costo final de la pieza.

Acabado superficial vs. costo

El uso de un horno estándar es más barato, pero requiere operaciones secundarias para eliminar la cascarilla. Un proceso de vacío o atmósfera controlada entrega una pieza limpia directamente del horno, pero tiene un costo operativo mucho mayor.

Riesgo de crecimiento de grano

Si la temperatura de mantenimiento es demasiado alta o el tiempo de permanencia es excesivamente largo, los granos de austenita pueden comenzar a crecer demasiado. Este crecimiento excesivo de grano puede ser perjudicial, reduciendo la tenacidad y la resistencia al impacto del material.

Tomando la decisión correcta para su objetivo

La selección de los parámetros de recocido correctos depende completamente del material y del resultado deseado para la pieza terminada.

- Si su enfoque principal es el alivio de tensiones y la maquinabilidad para piezas de acero al carbono estándar: Un recocido completo en un horno estándar seguido de un enfriamiento lento en horno es el enfoque más común y rentable.

- Si su enfoque principal es un acabado superficial impecable en aceros de alta aleación o inoxidables: Es necesario un horno de vacío o de atmósfera controlada para evitar la oxidación y entregar una pieza limpia y no contaminada.

- Si su enfoque principal es solo aliviar las tensiones internas de la soldadura o la fundición: Un recocido de alivio de tensiones a baja temperatura o un proceso de enfriamiento al aire más rápido (normalización) puede ser una solución más eficiente.

En última instancia, dominar el proceso de recocido consiste en controlar con precisión la temperatura, el tiempo y la atmósfera para lograr la microestructura deseada del material.

Tabla resumen:

| Etapa | Temperatura | Propósito | Resultado |

|---|---|---|---|

| Calentamiento | ~950°C (por encima de Ac3) | Transformar a austenita | Estructura cristalina uniforme |

| Mantenimiento | Mantener a temperatura | Asegurar homogeneidad | Transformación completa |

| Enfriamiento controlado | Enfriamiento lento en horno | Formar ferrita y perlita | Mayor ductilidad y maquinabilidad |

¡Optimice su proceso de recocido de acero con las soluciones avanzadas de hornos de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como Mufla, Tubo, Rotatorio, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra profunda capacidad de personalización garantiza una alineación precisa con sus necesidades experimentales únicas, mejorando la eficiencia y la calidad del material. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos.

Guía Visual

Productos relacionados

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1200℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Cuál es la función de un horno de sinterización al vacío en los recubrimientos CoNiCrAlY rociados en frío? Reparación de microestructuras

- ¿Por qué el equipo de sinterización debe mantener un alto vacío para los carburos de alta entropía? Garantizar la pureza de fase y la densidad máxima

- ¿Qué papel juega un horno de sinterización al vacío en la formación de la estructura 'núcleo-borde' en los cermets de Ti(C,N)-FeCr?

- ¿Por qué se prefiere un dispositivo de doble cámara a un horno eléctrico estándar para la sinterización? Lograr resultados sin oxidación