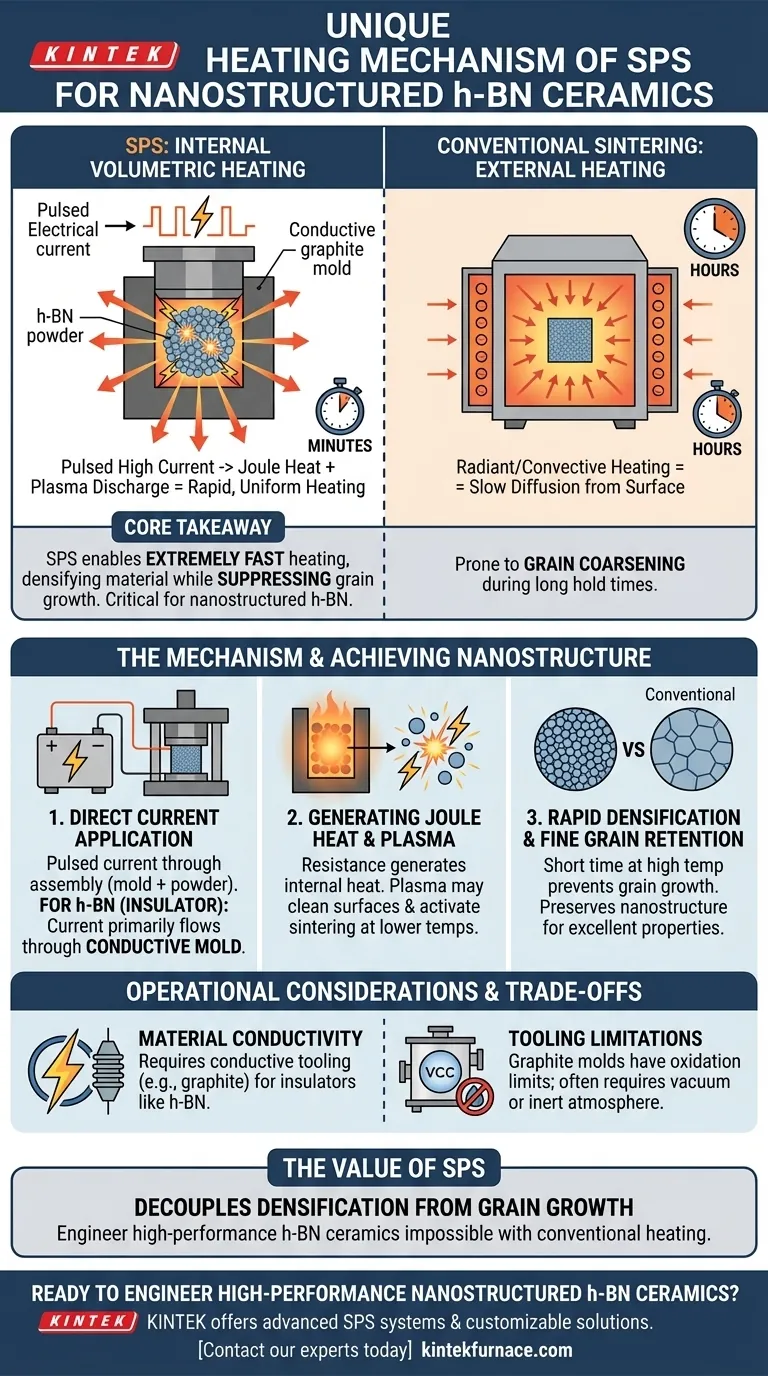

La característica única del mecanismo de calentamiento en la Sinterización por Plasma de Chispa (SPS) es la aplicación de una corriente alta pulsada directamente a través de un molde conductor o del propio polvo. Este proceso genera calor volumétrico interno a través del calentamiento Joule y posibles descargas de plasma entre partículas, a diferencia del calentamiento radiante o convectivo utilizado en los hornos convencionales.

Conclusión Clave La sinterización convencional calienta los materiales de afuera hacia adentro, lo que a menudo conduce al crecimiento del grano durante tiempos de mantenimiento prolongados. El SPS resuelve esto generando calor internamente, lo que permite tasas de calentamiento extremadamente rápidas que densifican el material al tiempo que suprimen el crecimiento del grano, lo cual es fundamental para mantener el h-BN nanoestructurado.

El Mecanismo: Calentamiento Volumétrico Interno

Aplicación de Corriente Directa

A diferencia de los métodos tradicionales que dependen de elementos calefactores externos, el SPS utiliza corriente alta pulsada.

Esta corriente se hace pasar directamente a través del conjunto de sinterización, que típicamente consiste en el polvo y un molde conductor (a menudo grafito).

Generación de Calor Joule

Debido a que la corriente pasa a través del conjunto, la resistencia eléctrica del molde y el polvo genera calor Joule.

Esto da como resultado un efecto de calentamiento "volumétrico", donde el material se calienta uniformemente desde el interior en lugar de esperar a que el calor se difunda desde la superficie hasta el núcleo.

El Papel de la Descarga de Plasma

El mecanismo también puede implicar la generación de descargas de plasma entre partículas.

Este fenómeno ayuda a limpiar las superficies de las partículas y a activar la sinterización a temperaturas más bajas, mejorando aún más la eficiencia del proceso.

Lograr la Nanoestructura a Través de la Velocidad

Tasas de Calentamiento Rápidas

La principal ventaja del calentamiento volumétrico interno es la capacidad de lograr tasas de calentamiento extremadamente rápidas.

El sistema puede alcanzar altas temperaturas en minutos en lugar de las horas requeridas por la sinterización convencional.

Supresión del Crecimiento de Grano

Para las cerámicas de h-BN nanoestructuradas, el desafío crítico es densificar el material sin permitir que los granos microscópicos crezcan (se hagan más gruesos).

El SPS aborda esto minimizando el tiempo que el material pasa a altas temperaturas.

Retención de Grano Fino

Al completar el proceso de sinterización en un corto período de tiempo, el SPS suprime eficazmente el crecimiento del grano.

Esto preserva la estructura de grano fino del polvo de partida, lo que resulta en cerámicas con excelentes propiedades mecánicas.

Consideraciones Operativas y Compensaciones

Conductividad del Material

Una limitación clave es el requisito de conductividad eléctrica en las herramientas o el material.

Dado que el h-BN es típicamente un aislante eléctrico, la corriente pulsada fluye principalmente a través del molde conductor para generar el calor necesario, en lugar de a través del propio polvo.

Limitaciones de las Herramientas

Los moldes conductores utilizados en SPS (típicamente grafito) tienen límites de oxidación.

Esto a menudo requiere la sinterización en vacío o atmósfera inerte, lo que añade complejidad en comparación con los hornos de sinterización al aire.

Tomando la Decisión Correcta para su Objetivo

Si bien el SPS ofrece ventajas distintas para materiales nanoestructurados, es esencial comprender sus requisitos específicos.

- Si su enfoque principal es mantener la nanoestructura: Utilice SPS para aprovechar las rápidas tasas de calentamiento que densifican la cerámica antes de que los granos tengan tiempo de crecer.

- Si su enfoque principal es la velocidad del proceso: Confíe en el calentamiento volumétrico interno del SPS para reducir significativamente los tiempos de ciclo en comparación con el prensado en caliente convencional.

En última instancia, el valor del SPS radica en su capacidad para desacoplar la densificación del crecimiento del grano, lo que le permite diseñar cerámicas de h-BN de alto rendimiento que son imposibles de producir mediante calentamiento convencional.

Tabla Resumen:

| Característica | Sinterización por Plasma de Chispa (SPS) | Sinterización Convencional |

|---|---|---|

| Mecanismo de Calentamiento | Calentamiento volumétrico interno a través de corriente pulsada | Calentamiento radiante/convectivo externo |

| Tasa de Calentamiento | Extremadamente rápida (minutos) | Lenta (horas) |

| Control del Crecimiento de Grano | Excelente supresión del crecimiento de grano | Propenso al crecimiento del grano |

| Ventaja Principal | Desacopla la densificación del crecimiento de grano | Herramientas más sencillas, puede sinterizar al aire |

¿Listo para diseñar cerámicas de h-BN nanoestructuradas de alto rendimiento?

Los hornos convencionales luchan por densificar materiales sin sacrificar la nanoestructura. El calentamiento interno único de la Sinterización por Plasma de Chispa es la clave para lograr una densificación ultrarrápida y, al mismo tiempo, suprimir eficazmente el crecimiento del grano.

Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas SPS avanzados, junto con nuestros hornos Muffle, Tube, Rotary, Vacuum y CVD. Nuestras soluciones son totalmente personalizables para satisfacer sus necesidades únicas de investigación y producción, lo que le permite crear materiales con propiedades imposibles.

Póngase en contacto con nuestros expertos hoy mismo para discutir cómo un horno SPS puede desbloquear el próximo nivel de rendimiento para sus cerámicas.

Guía Visual

Productos relacionados

- Horno de sinterización por plasma SPS

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué tipos de elementos calefactores se utilizan en los hornos de vacío de laboratorio y cómo funcionan? Optimice sus procesos de alta temperatura

- ¿Cuáles son las ventajas principales de usar un sistema de Sinterización por Plasma de Chispa (SPS)? Desbloquee el máximo rendimiento cerámico

- ¿Qué es la soldadura fuerte al vacío y qué materiales une principalmente? Descubra la unión de alta pureza para enlaces superiores

- ¿Qué precaución se debe tomar antes de la sinterización al vacío para proteger el sistema de vacío? Asegure el éxito con una desaglomeración adecuada

- ¿Cuál es el papel del modelo de Ordinarias Discretas (DO) en la simulación de hornos de vacío? Dominio de la transferencia de calor radiante

- ¿Cómo se produce el enfriamiento en un horno de vacío? Dominando el temple rápido y el enfriamiento controlado

- ¿Qué ventajas ofrece un horno de secado al vacío sobre el equipo de secado estándar para la recuperación de BHET? Garantizar la máxima pureza

- ¿Cuál es el papel de los materiales aislantes en un horno de vacío? Mejore la eficiencia y la precisión en el procesamiento a alta temperatura