En esencia, la soldadura fuerte al vacío es un proceso de unión de materiales de alta pureza. Utiliza un metal de aportación con un punto de fusión más bajo para unir dos o más componentes dentro de un horno de vacío. Al calentar el conjunto en ausencia de oxígeno, el metal de aportación se funde y fluye entre las piezas, creando una unión excepcionalmente fuerte, limpia y libre de óxidos al enfriarse. Este método es muy versátil, y se utiliza para unir no solo metales comunes como el aluminio, sino también materiales disímiles como acero inoxidable, titanio, aleaciones de níquel e incluso combinaciones de metal con cerámica.

El verdadero valor de la soldadura fuerte al vacío reside en su capacidad para crear uniones metalúrgicas superiores en un entorno controlado y libre de contaminación. Esto la convierte en la elección definitiva para aplicaciones de alto rendimiento donde la integridad de la unión y la pureza del material no son negociables.

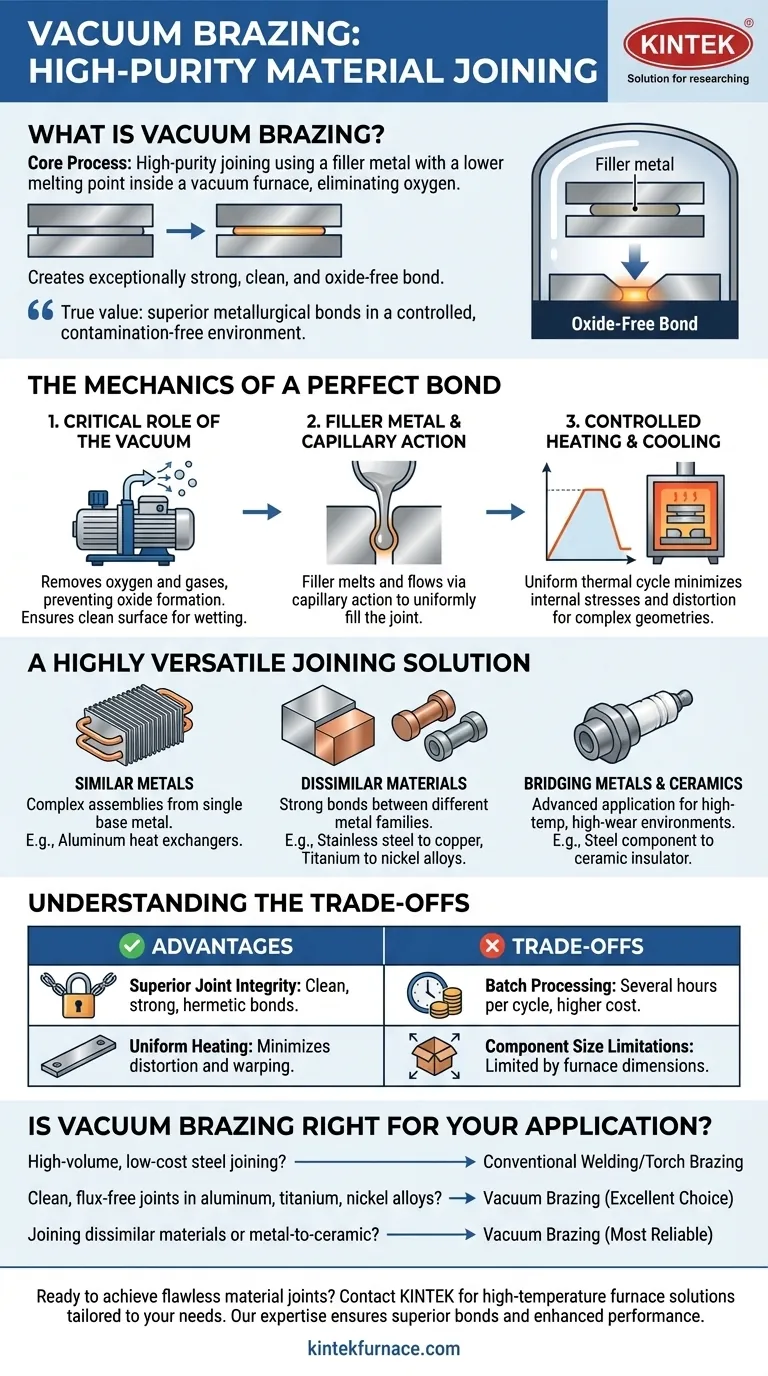

La mecánica de una unión perfecta

Para entender por qué la soldadura fuerte al vacío es tan eficaz, debemos analizar los principios que rigen el proceso. Es una secuencia precisa de control ambiental, gestión térmica y ciencia de los materiales.

El papel crítico del vacío

La característica definitoria de este proceso es el vacío. Al eliminar el oxígeno y otros gases reactivos de la cámara del horno, se previene por completo la formación de óxidos en la superficie de los materiales base.

Esta superficie limpia y libre de óxidos es esencial. Permite que el metal de aportación fundido "moje" y se una correctamente a los materiales base, asegurando una unión perfecta y de alta integridad sin la necesidad de fundentes químicos corrosivos.

El metal de aportación y la acción capilar

Un metal de aportación, a menudo una aleación diseñada para una aplicación específica (como una aleación de aluminio-silicio para piezas de aluminio), se coloca en o cerca de la unión. Todo el conjunto se calienta a una temperatura superior al punto de fusión del metal de aportación, pero inferior al de los componentes que se van a unir.

Una vez fundido, el metal de aportación es arrastrado a la estrecha holgura entre los componentes mediante un fenómeno físico llamado acción capilar. Esto asegura que la unión se llene completa y uniformemente.

Calentamiento y enfriamiento controlados

Todo el conjunto se calienta y enfría lenta y uniformemente dentro del horno. Este ciclo térmico controlado minimiza las tensiones internas y la distorsión, lo que es una ventaja significativa al unir geometrías complejas o delicadas.

Al enfriarse, el metal de aportación se solidifica, formando una unión metalúrgica fuerte y permanente entre las piezas. El resultado es un conjunto único e integrado.

Una solución de unión altamente versátil

Aunque a veces se asocia con un solo material como el aluminio, la verdadera fuerza de la soldadura fuerte al vacío es su notable versatilidad en una amplia gama de materiales avanzados.

Unión de metales similares

El proceso se utiliza ampliamente para crear conjuntos complejos a partir de un único metal base. Un ejemplo clásico es la fabricación de intercambiadores de calor de aluminio, donde intrincadas aletas y tubos se unen para formar una unidad única y estanca.

El poder de unir materiales disímiles

La soldadura fuerte al vacío destaca donde otros métodos fallan: la unión de materiales con propiedades diferentes. Es un método probado para crear uniones robustas entre diferentes familias de metales.

Esto incluye combinaciones como acero inoxidable a cobre, titanio a aleaciones de níquel y otros pares que son críticos para aplicaciones aeroespaciales, médicas e industriales.

Uniendo metales y cerámicas

Quizás su aplicación más avanzada es la capacidad de unir metales a cerámicas. Esta capacidad es esencial para producir componentes utilizados en entornos de alta temperatura, alto desgaste o aislamiento eléctrico, como la unión de un componente de acero a un aislante cerámico.

Comprendiendo las compensaciones

Ningún proceso es perfecto para todas las situaciones. Ser un asesor de confianza significa reconocer las limitaciones y consideraciones prácticas de la soldadura fuerte al vacío.

Ventaja: Integridad superior de la unión

La naturaleza libre de fundente y óxido del proceso da como resultado uniones excepcionalmente limpias y fuertes. Estas uniones a menudo están selladas herméticamente y exhiben una resistencia que puede rivalizar con la de los propios materiales base.

Ventaja: El calentamiento uniforme minimiza la distorsión

Debido a que toda la pieza se calienta uniformemente en el horno, no hay "puntos calientes" localizados como los creados por la soldadura o la soldadura fuerte con soplete. Esto reduce drásticamente el riesgo de deformación y distorsión en el conjunto final.

Compensación: Tiempo y coste del procesamiento por lotes

La soldadura fuerte al vacío es un proceso por lotes. La carga del horno, la evacuación al vacío, la ejecución del ciclo térmico y el enfriamiento pueden llevar varias horas. Esto, combinado con el alto coste del equipo, lo hace menos adecuado para la producción de gran volumen y bajo coste en comparación con la soldadura automatizada.

Compensación: Limitaciones del tamaño de los componentes

El tamaño de los componentes que se pueden soldar está estrictamente limitado por las dimensiones internas de la cámara del horno de vacío. Esta es una limitación práctica para estructuras muy grandes.

¿Es la soldadura fuerte al vacío adecuada para su aplicación?

La decisión de utilizar la soldadura fuerte al vacío depende completamente de los requisitos específicos de su proyecto en cuanto a compatibilidad de materiales, rendimiento y escala de producción.

- Si su objetivo principal es la unión de aceros estándar de gran volumen y bajo coste: La soldadura convencional o la soldadura fuerte con soplete serán probablemente más económicas y rápidas.

- Si su objetivo principal es crear uniones limpias y libres de fundente en materiales sensibles como aluminio, titanio o aleaciones de níquel: La soldadura fuerte al vacío es una elección excelente y, a menudo, necesaria.

- Si su objetivo principal es unir materiales disímiles, especialmente conjuntos de metal a cerámica: La soldadura fuerte al vacío es uno de los métodos más fiables y eficaces disponibles.

Al controlar el entorno de unión a nivel molecular, la soldadura fuerte al vacío ofrece un nivel de calidad e integridad material que pocos otros procesos pueden igualar.

Tabla resumen:

| Aspecto | Detalles |

|---|---|

| Proceso | Unión de alta pureza utilizando metal de aportación en un horno de vacío sin oxígeno |

| Materiales clave unidos | Aluminio, acero inoxidable, titanio, aleaciones de níquel, combinaciones de metal con cerámica |

| Ventajas principales | Uniones libres de óxido, calentamiento uniforme, distorsión mínima, alta integridad de la unión |

| Limitaciones | Tiempo de procesamiento por lotes, mayor coste, limitaciones de tamaño basadas en las dimensiones del horno |

| Mejor para | Aplicaciones de alto rendimiento que requieren uniones limpias y fuertes en materiales sensibles o disímiles |

¿Listo para lograr uniones de materiales impecables con la soldadura fuerte al vacío? En KINTEK, aprovechamos una investigación y desarrollo excepcionales y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que trabaje con metales, cerámicas o materiales disímiles, nuestra experiencia garantiza uniones superiores y un rendimiento mejorado. Contáctenos hoy para analizar cómo podemos apoyar sus proyectos de unión de alta pureza.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima