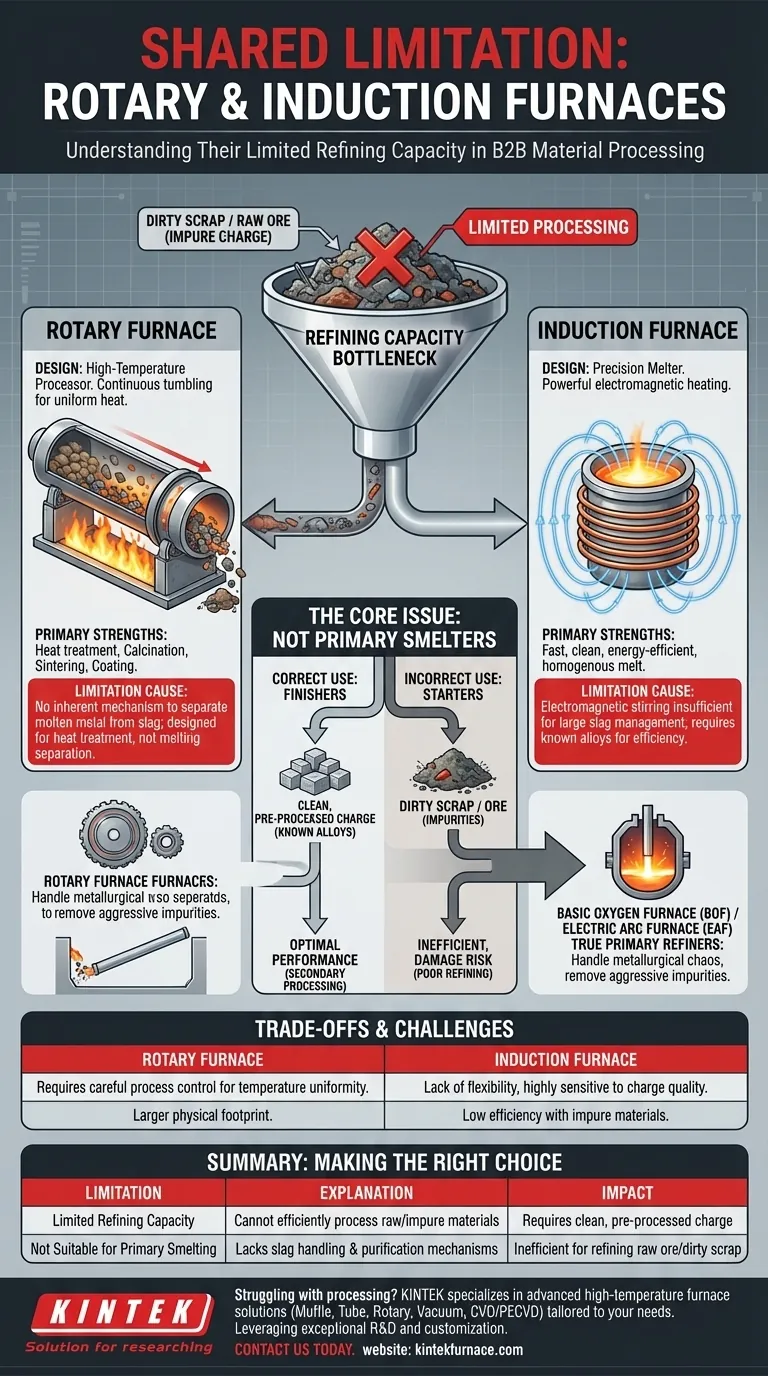

En su esencia, la limitación operativa más significativa que comparten tanto los hornos rotatorios como los de inducción es su capacidad de refinado limitada. Ambas tecnologías son poco adecuadas para procesar materiales brutos e impuros. Funcionan mejor cuando se les alimenta con una "carga" —el material de entrada— que ya tiene una composición química conocida y está libre de óxidos significativos u otros contaminantes.

Aunque operan bajo principios completamente diferentes, ambos tipos de hornos están diseñados como herramientas de procesamiento secundario, no como fundiciones primarias. Su debilidad compartida es la incapacidad de separar eficientemente el metal valioso de las grandes cantidades de escoria e impurezas que se encuentran en el mineral en bruto o en la chatarra sucia.

Qué significa realmente "Capacidad de refinado limitada"

Esta limitación no es un defecto de diseño, sino una consecuencia de su propósito especializado. Entender esto requiere distinguir entre fusión y refinado.

La necesidad de una "carga limpia"

Ambos tipos de hornos exigen una carga limpia y preprocesada. Esto significa que el material que se introduce en el horno debe ser relativamente puro y de una aleación conocida.

Carecen de mecanismos robustos para manejar y separar grandes volúmenes de escoria, que es el subproducto no metálico generado cuando se eliminan las impurezas del metal. Alimentarlos con chatarra "sucia" o mineral en bruto sería muy ineficiente y podría dañar el equipo.

No son fundiciones primarias

Los hornos diseñados para un verdadero refinado, como un Horno de Oxígeno Básico (BOF) o un Horno de Arco Eléctrico (EAF), están construidos para manejar el caos metalúrgico. Pueden tomar mineral de hierro en bruto o una mezcla de chatarra y eliminar activamente impurezas como carbono, silicio y fósforo a través de potentes reacciones químicas.

Los hornos rotatorios y de inducción simplemente no están equipados para esta purificación agresiva. Son acabadores, no iniciadores.

Por qué cada tipo de horno tiene esta limitación

Las razones de esta limitación compartida se derivan de sus diseños y métodos de calentamiento únicos.

El horno rotatorio: un procesador de alta temperatura

Un horno rotatorio es esencialmente un cilindro largo, giratorio e inclinado, calentado externamente. El material se desliza a través de él, asegurando que cada partícula reciba una exposición uniforme al calor.

Su propósito es el tratamiento térmico, no la fusión y separación. Destaca en procesos como la calcinación (descomposición térmica), la sinterización (fusión de polvos) o la aplicación de un recubrimiento. No tiene un mecanismo inherente para separar un baño de metal fundido de una capa de escoria.

El horno de inducción: un fundidor de precisión

Un horno de inducción utiliza un potente campo electromagnético para calentar directamente la carga de metal conductora. Este proceso es increíblemente rápido, limpio y energéticamente eficiente.

Su fortaleza es su precisión. Sin embargo, las corrientes electromagnéticas que calientan el metal también crean una acción de agitación. Aunque esto asegura una fusión homogénea, no es lo suficientemente turbulento como para manejar grandes cantidades de escoria. La introducción de impurezas significativas alteraría la eficiencia y el control preciso de la temperatura, que son las principales ventajas del horno.

Comprendiendo las compensaciones

Elegir un horno significa aceptar sus compromisos inherentes.

Desafíos del horno rotatorio

La función principal de un horno rotatorio —el movimiento continuo— también puede introducir problemas. Pueden producirse ligeras variaciones de temperatura a lo largo del horno, lo que requiere un cuidadoso control del proceso para garantizar un producto uniforme.

Además, su diseño horizontal a menudo requiere una mayor huella física en comparación con los hornos verticales.

Desafíos del horno de inducción

La principal desventaja de la velocidad y precisión de un horno de inducción es su falta de flexibilidad. Es muy sensible a la calidad del material de carga.

Su rendimiento depende del uso de aleaciones conocidas y chatarra limpia. Intentar usarlo como herramienta de refinado primario dará lugar a malos resultados, baja eficiencia energética y posibles daños al revestimiento del horno por la escoria reactiva.

Tomar la decisión correcta para su proceso

Su objetivo específico determina la tecnología correcta.

- Si su enfoque principal es el tratamiento térmico continuo, la calcinación o la sinterización de polvos y pellets: Un horno rotatorio es la herramienta ideal, proporcionando un procesamiento térmico uniforme para materiales pre-preparados.

- Si su enfoque principal es la fusión de metales limpios y pre-aleados con alta precisión y eficiencia: Un horno de inducción ofrece una velocidad y un control de temperatura inigualables para aplicaciones de fusión secundaria como las fundiciones.

- Si su enfoque principal es el refinado de mineral en bruto o el procesamiento de grandes volúmenes de chatarra mixta e impura: Debe recurrir a verdaderas tecnologías de refinado como un Horno de Arco Eléctrico (EAF), ya que ni un horno rotatorio ni uno de inducción son adecuados.

Comprender que estas son herramientas de acabado especializadas, no refinadores de propósito general, es la clave para aprovechar sus fortalezas de manera efectiva.

Tabla resumen:

| Limitación | Explicación | Impacto en el uso |

|---|---|---|

| Capacidad de refinado limitada | No puede procesar eficientemente materiales brutos e impuros; ideal para procesamiento secundario | Requiere carga limpia, preprocesada y de composición conocida |

| No apto para fundición primaria | Carece de mecanismos para manejar grandes volúmenes de escoria o purificación agresiva | Ineficiente para refinar mineral en bruto o chatarra sucia |

| Debilidad compartida | Ambos son herramientas de acabado, no de inicio, debido al diseño y métodos de calentamiento | Deben combinarse con hornos de refinado primario como EAF o BOF |

¿Lucha con las limitaciones del procesamiento de materiales? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Aprovechando una excepcional I+D y fabricación interna, ofrecemos hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, todos con profundas capacidades de personalización. Ya sea que se encuentre en un laboratorio que requiera un tratamiento térmico preciso o necesite un procesamiento secundario confiable, nuestra experiencia garantiza un rendimiento y una eficiencia óptimos. Contáctenos hoy para conversar cómo podemos mejorar sus operaciones con la solución de horno adecuada.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cómo logran los hornos de tubo giratorio un control preciso de la temperatura? Domine el calentamiento uniforme para procesos dinámicos

- ¿Cuáles son los principales componentes estructurales de un horno rotatorio? Explore las partes clave para un procesamiento eficiente de materiales

- ¿Cuál es el propósito del mecanismo de rotación en un horno de tubo rotatorio? Lograr una temperatura uniforme y un control de proceso mejorado

- ¿Qué materiales se pueden utilizar para fabricar el conjunto de tubo giratorio de estos hornos? Elija el mejor para sus necesidades de alta temperatura

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura