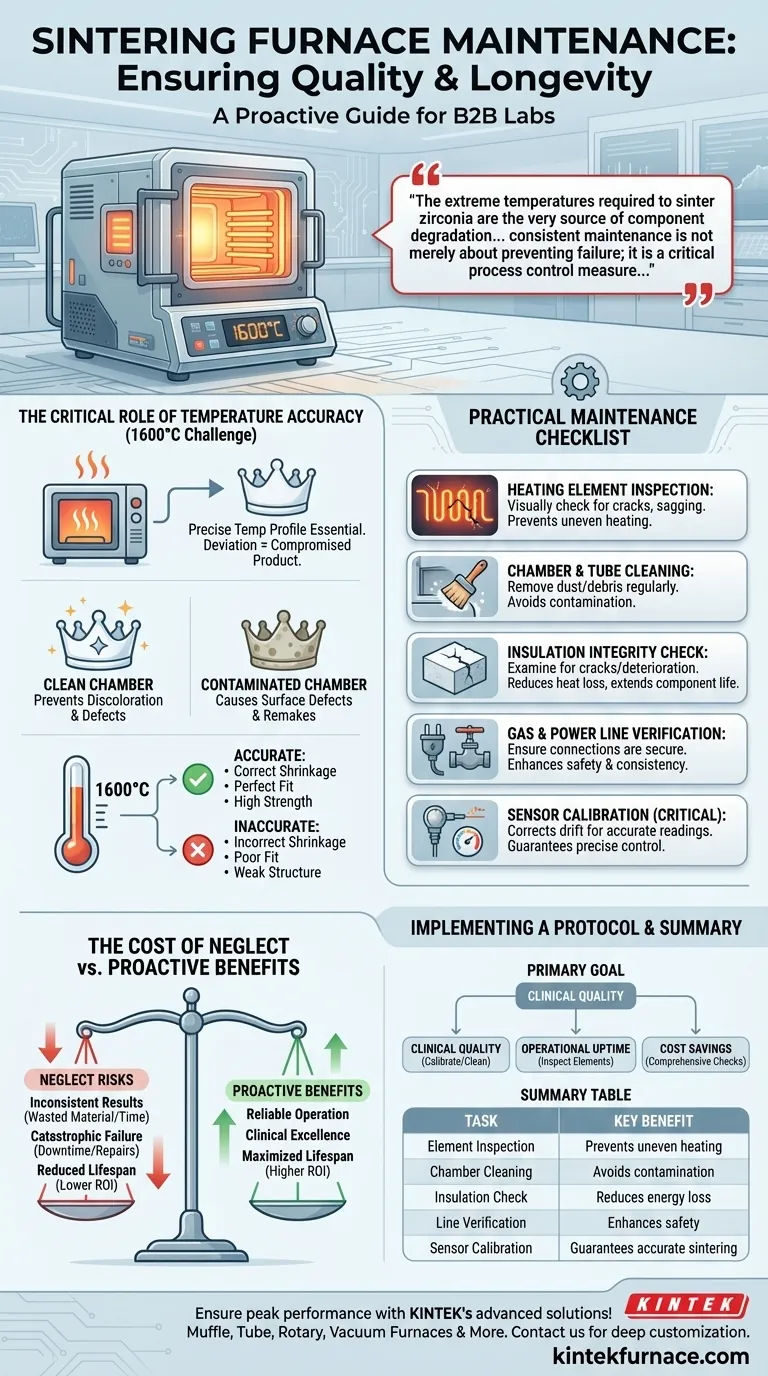

Para cualquier horno de sinterización, un programa de mantenimiento proactivo es esencial para garantizar tanto la calidad de sus restauraciones como la longevidad del equipo. Las tareas de mantenimiento clave incluyen la inspección regular de los elementos calefactores, la limpieza rutinaria de la cámara del horno, la verificación de la integridad del aislamiento, la comprobación de todas las líneas de gas y electricidad, y la calibración periódica de los sensores de temperatura.

Las temperaturas extremas requeridas para sinterizar la zirconia son la fuente misma de la degradación de los componentes con el tiempo. Por lo tanto, el mantenimiento constante no se trata solo de prevenir fallas; es una medida crítica de control de procesos para garantizar la precisión, el ajuste y el éxito clínico de cada restauración que produce.

El papel crítico de la precisión de la temperatura

El trabajo principal de un horno de sinterización es ejecutar un perfil preciso de tiempo y temperatura. Cualquier desviación de este perfil compromete directamente el producto final.

Por qué 1600 °C lo cambia todo

Los hornos de sinterización operan a temperaturas extremas, a menudo hasta 1600 °C, para transformar la zirconia fresada de un estado poroso y calcáreo a una cerámica densa y de alta resistencia.

Este calor intenso ejerce una enorme tensión en cada componente, desde los elementos calefactores que lo generan hasta el aislamiento que lo contiene y los sensores que lo miden.

El vínculo entre la temperatura y las propiedades de la zirconia

El proceso de sinterización hace que la zirconia se encoja significativamente a medida que se elimina la porosidad y aumenta la densidad. Este encogimiento se calcula con precisión y se tiene en cuenta en la etapa inicial de fresado.

Si la temperatura del horno es inexacta, incluso por un margen pequeño, el encogimiento será incorrecto. Esto puede provocar restauraciones que no encajan, tengan una integridad marginal deficiente o posean una resistencia estructural comprometida.

La amenaza de la contaminación

La cámara del horno debe mantenerse impecablemente limpia. Los residuos de ciclos anteriores o los contaminantes extraños pueden vaporizarse a altas temperaturas y depositarse en la superficie de la zirconia.

Esta contaminación puede causar decoloración, manchas o defectos superficiales, lo que hace que la restauración no sea clínicamente aceptable y requiera un rehacer costoso.

Una lista de verificación de mantenimiento práctico

Una rutina de mantenimiento disciplinada es la forma más efectiva de garantizar un funcionamiento fiable del horno. Este debe ser un proceso documentado dentro de sus instalaciones.

Inspección de los elementos calefactores

Los elementos calefactores son componentes consumibles que se degradan con cada ciclo. Inspecciónelos visualmente en busca de signos de agrietamiento, pandeo o decoloración. Los elementos que se degradan conducen a un calentamiento desigual o a la incapacidad de alcanzar la temperatura objetivo, arruinando el ciclo de sinterización.

Limpieza de la cámara y el tubo del horno

Limpie regularmente la cámara del horno o el tubo de cocción de acuerdo con las instrucciones del fabricante. Esto elimina cualquier polvo o residuo que pueda contaminar los ciclos futuros, garantizando la calidad estética de sus restauraciones de zirconia.

Verificación de la integridad del aislamiento

Examine el aislamiento del horno en busca de grietas o deterioro. El aislamiento dañado provoca pérdida de calor, lo que obliga al horno a trabajar más, consumir más energía y potencialmente acortar la vida útil de los elementos calefactores.

Verificación de las líneas de gas y electricidad

Verifique periódicamente que todos los cables de alimentación y las líneas de gas estén seguros y no muestren signos de desgaste o daños. Esta es una verificación de seguridad fundamental que también garantiza una potencia operativa constante.

Calibración del sensor y el termopar

Esta es posiblemente la tarea de mantenimiento más crítica. El termopar es el sensor que informa de la temperatura interna al controlador del horno. Con el tiempo, todos los termopares se "desvían" y pierden precisión.

La calibración regular garantiza que la temperatura que se muestra en la pantalla sea la temperatura real dentro de la cámara. Sin esto, está cocinando a ciegas, independientemente de lo que diga el programa del horno.

Comprensión de las compensaciones de la negligencia

Ignorar el mantenimiento del horno introduce riesgos clínicos y comerciales significativos que van mucho más allá del simple desgaste del equipo.

El coste de los resultados inconsistentes

Un horno mal mantenido produce resultados inconsistentes. Esto conduce directamente a lotes fallidos, zirconia desperdiciada, tiempo de técnico perdido y clínicos frustrados que tienen que lidiar con rehacer y reprogramar citas de pacientes.

El riesgo de fallo catastrófico

Descuidar las señales de advertencia tempranas, como un elemento calefactor con dificultades, puede provocar un fallo completo a mitad del ciclo. Esto no solo arruina un lote completo de restauraciones valiosas, sino que también resulta en un tiempo de inactividad significativo y costosas reparaciones de emergencia.

El coste oculto de la vida útil reducida

Un horno de sinterización es una inversión de capital importante. Un programa de mantenimiento constante es la mejor manera de maximizar su vida útil operativa y ofrecer el mayor rendimiento posible de su inversión.

Implementación de un protocolo de mantenimiento sólido

Su programa de mantenimiento debe alinearse con los objetivos principales de su negocio. Utilice las pautas del fabricante como base para crear su propio protocolo interno.

- Si su enfoque principal es la calidad clínica: Priorice la calibración frecuente del termopar y la limpieza meticulosa de la cámara para garantizar la precisión de la temperatura y prevenir la contaminación de la restauración.

- Si su enfoque principal es el tiempo de actividad operativa: Enfatice las inspecciones visuales semanales de los elementos calefactores y el aislamiento para detectar posibles fallas antes de que ocurran.

- Si su enfoque principal es el ahorro de costes a largo plazo: Una verificación completa semanal y mensual de todos los componentes es la mejor estrategia para maximizar la vida útil del horno y evitar reparaciones costosas.

El mantenimiento proactivo transforma su horno de un posible pasivo a un activo fiable para la excelencia clínica.

Tabla de resumen:

| Tarea de mantenimiento | Beneficio clave |

|---|---|

| Inspección de los elementos calefactores | Previene el calentamiento irregular y garantiza la estabilidad de la temperatura |

| Limpieza de la cámara del horno | Evita la contaminación y la decoloración de la zirconia |

| Verificación de la integridad del aislamiento | Reduce la pérdida de energía y extiende la vida útil de los componentes |

| Verificación de las líneas de gas y electricidad | Mejora la seguridad y la coherencia operativa |

| Calibración del sensor y el termopar | Garantiza un control preciso de la temperatura para una sinterización precisa |

¡Asegure que su horno de sinterización funcione al máximo rendimiento con las soluciones avanzadas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios experiencia en hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con una sólida capacidad de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. No permita que los problemas de mantenimiento comprometan sus resultados: ¡contáctenos hoy para saber cómo podemos mejorar la eficiencia y la fiabilidad de su laboratorio!

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué papel juegan el rango y la precisión de la temperatura en el rendimiento de los hornos dentales? Garantice la precisión para restauraciones dentales superiores

- ¿Con qué frecuencia deben calibrarse los hornos dentales? Asegure la precisión para restauraciones perfectas

- ¿Cuáles son las prácticas de mantenimiento recomendadas para los hornos dentales? Garantice la precisión y la longevidad de su laboratorio

- ¿Cuál es el principio de funcionamiento de un horno dental? Dominando el sinterizado y horneado de precisión para coronas

- ¿Por qué es un error usar una configuración universal para todos los materiales en un horno dental? Domina el Sinterizado de Precisión para Restauraciones Perfectas